Erst gab es geknickte Kabel, dann geknickte Käufer der mindestens 2000 Euro teuren NVIDIA GeForce RTX 4090, egal welches Modell oder Hersteller. Knickrig war auch der Hersteller des 4-fach Adapters vom 12VHPWR auf 4x 8-Pin für ältere Netzteile. Und wir haben im Verlaufe unserer Untersuchungen natürlich auch wieder einmal etwas gelernt. Da ich meine nagelneuen Kabel für das noch nicht releaste Dark Power Pro 13 von be quiet! nicht auch noch zerstören wollte, zeige ich Euch anhand der vielfach angefragten 12VHPWR-Kabel des Dark Power Pro 12 heute einmal, wie das Innenleben aussieht und was man trotzdem unbedingt noch beachten sollte.

Sehen wir den heutigen Artikel einfach einmal als Praxistest dafür, wie man es als Hersteller UND Anwender besser und richtig machen sollte. Das Kabel von be quiet! steht natürlich stellvertretend für alle anderen hier noch getesteten Kabel wir z.B. von Corsair. Nur ist es leider so, dass auch meine Ressourcen begrenzt sind und der Markt geradezu leergefegt ist. Deshalb nehme ich heute exemplarisch das Kabel, von dem ich mehrere Exemplare besitze und somit den Totalverlust durch die Spezialoperation zur Entmystifizierung auch locker verschmerzen kann.

Zur Erinnerung seht Ihr oben noch einmal die traurige Karikatur eines Adapters, bei dessen Ansicht wohl ganze Legionen von Elektrotechnikern vor Scham und Wut aus dem Fenster springen würden. Und was hat man nun beim Adapter mit der traurigen Gestalt alles falsch gemacht? Fakt ist, dass dieses gelötete Handarbeitskunstwerk gleich mehrere Faktoren außer Acht lässt, was mir von einigen Involvierten bereits bestätigt wurde:

- Zug- und biegeempfindliche Litze ohne Entlastung starr zu verzinnen und zu verlöten ist gegen jede Regel.

- Litze auf diese Art zu verarbeiten kann auch zum Aufspleißen der Litze und dem Bruch einzelner Drähte führen.

- Der Übergangswiderstand steigt in der vorliegenden Ausführung zudem stark an.

- Die thermische Belastung des Pads beim Verlöten ist bereits zu hoch. Das Pad wird weich und brüchig und fällt dann unter mechanischer Belastung ab (Bild oben, rechter Pin).

- Extreme Qualitäts-Schwankung durch die Handarbeit (kein Wellenlötbad mit Vorwärmen und definierter Lot-Temperatur bzw. -Menge, keine Qualitätskontrolle außer Sichtprüfung

- Der Verzicht auf sauber gecrimpte Anschlüsse anstelle des manuellen Lötens solcher massiven und starren 14AWG-Kabelbomber (reichlich 2 mm² Nennquerschnitt) ist nicht entschuldbar

1. Crimpen statt Löten!

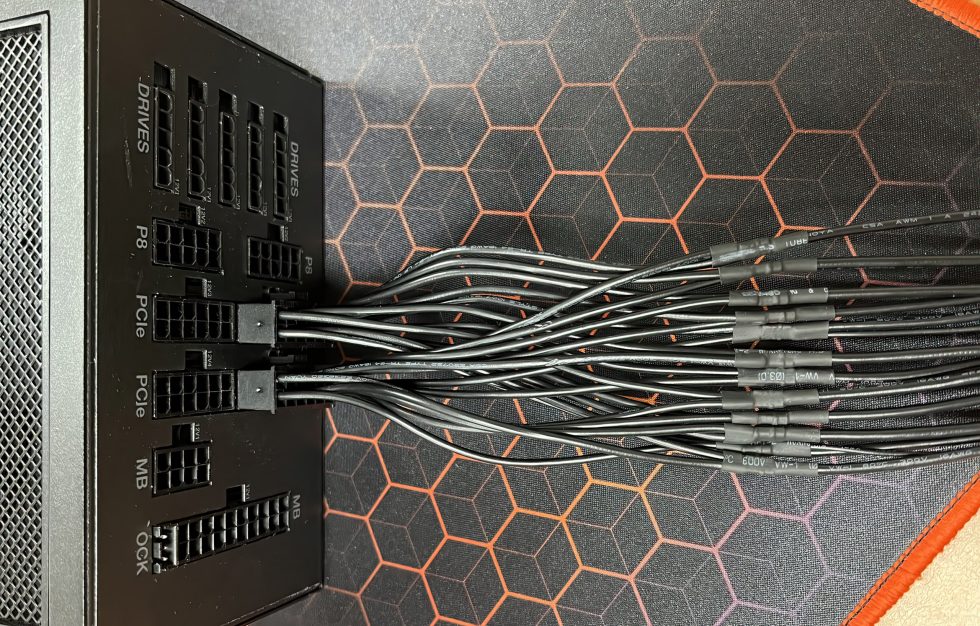

Natürlich kann man als Außenstehender immer schön meckern, es macht ja keine Arbeit. Deshalb zeige ich Euch jetzt exemplarisch, wie man es als Hersteller richtig machen sollte und muss. Da opfert man doch auch mal gern sein Kabel, wenn es der Öffentlichkeit dann irgendwie weiterhilft. (Ich besorge mir schon wieder eines, da wird sich be quiet! sicher nicht dreimal betteln lassen 😀 ). An meinem Dark Power Pro 12 des Testsystems hängt noch das aktuelle Zubehörkabel, welches den 12VHPWR mit den zwei 12-Pin-Molex-Buchsen des Netzteils verbindet. Den Sleeve kann man ja mal vorsichtig aufschneiden und entfernen…

Der Kabelbaum ist hochinteressant, denn beide Stecker besitzen jeweils sechs 12-Volt- und sechs Masseleitungen mit sehr flexiblen 18AWG-Kabeln (0,82 mm² Nennquerschnitt), die sich zudem gut verlegen und abbiegen lassen. Diese 24 Leitungen (2x 12) münden dann in insgesamt 12 dicken 16AWG-Leitungen mit rund 1,52 mm² Nennquerschnitt. Das reicht laut PCI SIG auch völlig aus. Die Zusammenführung von jeweils zwei dünnen Leitungen zu einer dicken geschieht zweckmäßig durch das Crimpen der Leitungsenden.

Normale 16AWG-Leitungen bestehen meist aus 19 einzelnen Drähten, die von be quiet verwendete Litze sogar aus 65 Drähten mit nur 0,16 mm Durchmesser. Und wie errechnet man nun den resultierenden Nennquerschnitt? Das wird jetzt hochinteressant, denn 16AWG ist nicht immer gleich 16AWG! Nimmt man das Quadrat des Durchmessers, teilt das durch 4 und multipliziert es mit Pi, dann hat man 0.0201 mm² pro Draht. Das dann mal die Anzahl der 65 Drähte ergibt rund 1.31 mm² Querschnitt netto. Da ja die Drähte rund sind und sich auch Luft dazwischen befindet, kommt man messtechnisch auf rund 1.5 bis 1.52 mm² Nennquerschnitt.

Damit ist das Kabel flexibler und liegt trotzdem noch voll in der Norm. Nimmt man mal eine einzige Leitung mit 60 cm Länge und satte 13 Ampere, dann wird die maximal handwarm (<= 40 Grad nach einer Stunde). Das ist für mich die mentale Obergrenze, denn wir liegen auch hier ja schon bei 936 Watt in der Summe aller Leitungen, wenn man es auf die Leistung umrechnet. Der Pin im Stecker liegt dann bei rund 50 Grad, aber es ist ja nur einer.

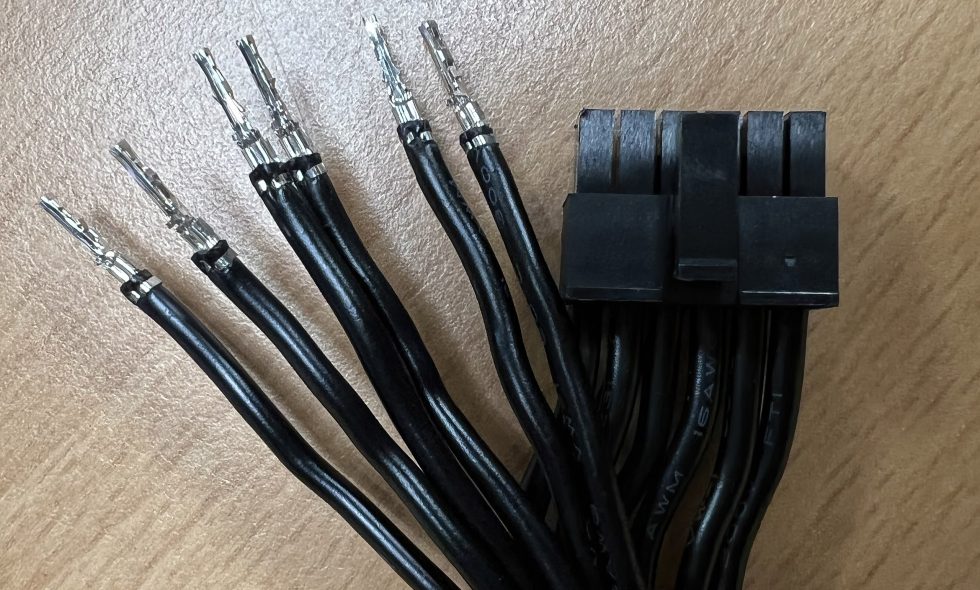

Das plastische Crimpen (auch Verpressen, Bördeln, Verflechten oder Falten) ist eine Alternative zu anderen (elektrischen) Verbindungen wie Verlöten oder Verschweißen. Solche Crimp-Verbindungen findet man häufig in der Produktion von Großserien, wenn man Einzellitzen am Fließband verarbeiten muss. Das Verbindungselement ist meist ein Stecker (wie beim 12VHPWR, siehe Bild unten) bzw. eine Buchse oder man verbinden damit mehrere Adern zu einer einzigen (und überzieht das dann mit Schrumpfschlauch) wie im Bild oben.

Durch den starken Druck beim Crimpen fließen die Oberflächengrenzen der Materialien zusammen, so dass ein fast homogener, gut leitender Körper entsteht! Crimpen ist dem Löten als Anschlusstechnik von Litzenenden weit überlegen, vor allem immer dann, wenn wie hier Kabel mit dickerem Leiterquerschnitt genutzt werden sollen. Unter dem erkalteten Lötzinn bildet sich fast immer eine Art Luftblase, was zu chemischer Aktivität und damit auch Korrosion führt. Der entscheidende Vorteil des Crimpens ist aber, dass weder Lötmaterial (Flussmittel und Lötzinn) noch Hitze zum Einsatz kommen. Und ja, der Übergangswiderstand ist in der Summe sogar niedriger und die Verbindungen halten auch meist länger. Stichwort “kalte Lötstellen”.

Das Bild zeigt uns noch einmal sehr gut, wie diese gecrimpten Kontakte aussehen, wenn man sie mit Gewalt aus den 12VHPWR herauszieht. Und man sieht auch am unteren Ende der Kontaktfläche eine Art Widerhaken, der den eingesteckten Kontakt gegen ein einfaches Herausrutschen absichert. Dass dies keine Schwerlasthaken sind, müsste jedem eigentlich klar sein. Und genau deshalb kommen wir nun zum zweiten Teil des Bessermachens, bei dem vor allem der Anwender gefragt ist.

120 Antworten

Kommentar

Lade neue Kommentare

Mitglied

Mitglied

Mitglied

1

Urgestein

1

Mitglied

Veteran

Veteran

Veteran

Urgestein

Urgestein

Neuling

Veteran

Veteran

Urgestein

Urgestein

Neuling

Mitglied

Alle Kommentare lesen unter igor´sLAB Community →