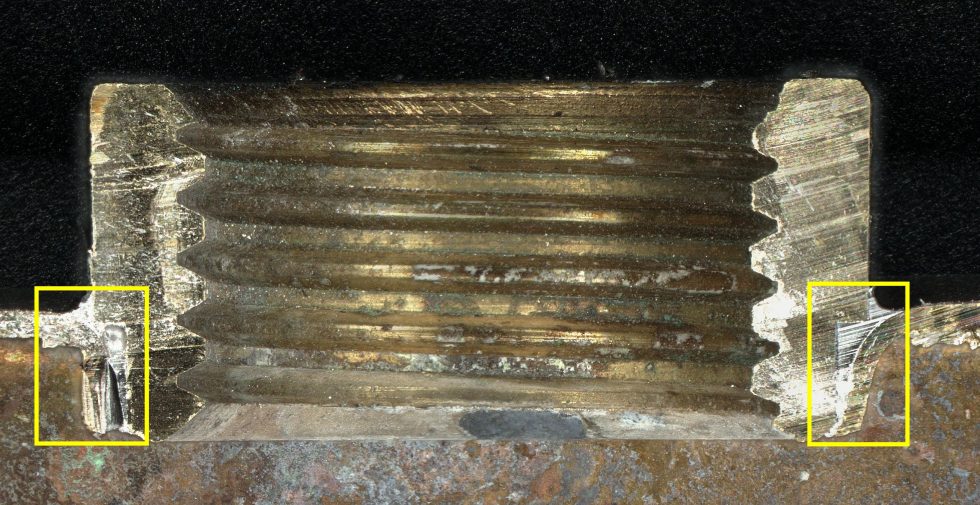

Mittlerweile bin ich bei Teil Drei angelangt und es ist auch kurz an der Zeit, die ersten zwei Artikel kurz zusammenzufassen sowie vor allem auch die Reaktionen der Hersteller zu bewerten, bzw. deren Schweigen. Je nachdem. Heute geht es im Test um Radicooler (Qingdao YTeng Electronic Technology Co., Ltd.) und Magicool (Qingdao Magicool Electronic Technology Co., Ltd) sowie deren OEM-Produkte, die man z.B. auch in Deutschland bei Amazon & Co. bekommt. Und ich werde auch zeigen, dass das Original von Magicool durchaus passt, während man bei den ganzen OEM-Clonen und dem Zeug von Radicooler besser die Finger lassen sollte. Und ja, es wird auch mal wieder um das leidige Blei gehen und schlampige Verarbeitung wie Luftblasen in Zinn und Blei (Bild unten).

Heute teste ich wieder vier Radiatoren, von denen zwei glatt in den Sondermüll gehören. Hier ist schon mal die tabellarische Übersicht:

| Hersteller | Modell (Größe) |

| Radicooler (Qingdao YTeng Electronic Technology Co., Ltd.) | HRC360C 360 mm (AliExpress) |

| Magicool (Qingdao Magicool Electronic Technology Co., Ltd) | MC-RAD120G2 (Caseking) MC-RAD120G2 X-Flow (Caseking) |

| Richer-R (Magicool OEM Produkt) |

120 mm Slim Radiator (Amazon) |

Doch vorab werde ich noch ein paar wichtige Dinge aus den ersten beiden Teilen zusammenfassen:

Bisherige Reaktion der Hersteller und Importeure

Beginnen wir mit dem verarbeiteten Material. Caseking hat die Dabel-Serie von Barrow bis zur Klärung mit dem Hersteller aus dem Verkauf genommen, allerdings sitzt Barrow das offensichtlich gemütlich aus. Bei Bykski hat der Distributor in DE reagiert und auch Bykski hat ein Statement abgegeben, welches mich aber nicht befriedigt. Watercool hat sich zwar öffentlich erklärt, mich aber nicht kontaktiert. Gut, der Fall war am Ende ja auch eindeutig. EK hat sich auch gemeldet, allerdings erst nach der arg missglückten Adaption durch Tom’s Hardware US, um das mit dem H90 klarzustellen. Thermaltake hat mich vorab konsultiert und wir haben gemeinsam die Pacific Serie getestet, so dass die Angaben jetzt stimmen. Von Corsair habe ich bisher auch nichts gehört. Gar keine Reaktionen gab es allerdings auf meine Nachfragen nach den Flussmittel-Resten (Flux) in einigen Radiatoren. Hier schweigen sich Hersteller wie EK oder Bykski trotz gezielter Nachfrage komplett aus. Auch Magicool wird heute davon betroffen sein, das kann ich schon einmal spoilern

Messing oder Kupfer?

Man darf Messing natürlich nicht generell verteufeln und Kupfer exklusiv heilsbringend loben, wenn es um rein thermische Belange geht. Etwas Zink schafft mehr Stabilität und lässt durchaus auch dünnwandigere Kanäle zu, wenn man diese Legierung bewusst für die Reduzierung der Wanddicken und damit auch des Wärmewiderstands nutzt. Dann kann man, gutes Engineering vorausgesetzt, sogar noch knapp unter die Werte von Kupfer in dickeren Wandungen kommen. Wenn man es will. Firmen wie Hardware Labs versuchen sich seit Jahren erfolgreich im Verkleinern der Strukturen, während andere mit Messing lediglich Kosten reduzieren. Der Teufel steckt also auch immer im Detail und darin, für welchen Weg man sich letztendlich als Firma entscheidet.

Doch wie ich im ersten Teil bereits schrieb: Die Alltags-Performance ist nicht der Gegenstand dieser Artikel-Reihe, sondern die reinen Materialanalysen und das Auffinden verbotener Stoffe. Ich bitte auch diejenigen, die diese Artikel in Ihren Medien übernehmen, wirklich die Nuancen zu beachten und die Inhalte nicht nur mit eigenen, dann auch mit etwas Pech missverständlichen Worten, auf eine kurze Form herunterzubrechen. Bei Blei ist das wirklich eindeutig und es muss vorbehaltlos kritisiert werden, beim Messing muss man das stets auch das Gesamtkonzept sehen. Vielleicht passe ich diesbezüglich auch noch einmal die Einführung des ersten Artikels an, denn nicht alle werden den Originaltext lesen. Außerdem plane ich noch einen Artikel, der sich im Detail mit der Herstellung befasst.

Dazu kommt auch, das muss man beachten, wenn man es nicht mit rein deutschen Augen sieht, die unterschiedliche Bedeutung von Kupfer und Messing. Historisch gesehen unterscheidet man im englischsprachigen Raum eigentlich nur zwischen Kupfer- und Aluminium-Radiatoren. Die Feinheiten bezüglich der Unterscheidung zwischen Messing und Kupfer interessieren dort interessanterweise niemanden, erst recht nicht das Marketing. Das muss man im Hinterkopf behalten, wenn die jeweilige PR-Abteilung solche Webseiten erstellt und danach ins Deutsche übersetzt.

Wo sich das Blei gern versteckt

Nachdem ich mit einem der großen OEMs gesprochen hatte, habe ich auch die Stellen, die ich untersuche, noch einmal etwas erweitert. Denn gelötet wird ja nicht nur an den Kanälen (Tubing, Finnen) und in der Vorkammer (Tank), sondern auch an den Gewindeeinsätzen (Threaded Inserts) für die Fittings. Einige der neu hinzugekommenen Stellen habe ich auch für die bereits getesteten Radiatoren noch einmal analysiert, aber nichts Negatives gefunden. Gut so! Um vergleichbarer zu bleiben und um die Erklärung der Anteile abzukürzen, habe ich diesmal generell alles gleich in wt% (Gewichtsprozent) gemessen. Das mit der Vorkammer bekam ich als Tipp aus der Branche, denn selbst die Lohnfertiger lassen ihrerseits wiederum Teile von Dritten oder gar Vierten fertigen und zuliefern.

Ein Qualitätsmanagement ist dann kaum noch möglich, wenn ein Brand die Radiatoren eines Modells gleich bei verschiedenen OEMs fertigen lässt, die wiederum eigene und sehr unterschiedliche Zulieferer nutzen. Da hilft nur noch die Endkontrolle. Das, was jedoch in so manchem Zertifikat steht, ist reine Makulatur, weil nie alles wirklich komplett geprüft wurde. Oder man macht es wie die 80Plus.org, wo es den Persilschein für alle Kunden einer Plattform gibt, ohne dass überhaupt noch einmal im Detail gegengetestet wird.

Natürlich lässt es sich trefflich über den Sinn oder Unsinn des Verbotes von Blei diskutieren, aber wenn es gesetzliche Regelungen gibt, dann muss man die auch bedingungslos einhalten. Und wenn mancher den Zweck solcher Verbote im Einzelfall nicht akzeptieren mag, es ist und bleibt am Ende auch eine Frage des fairen Wettbewerbs. Dem hat man sich als Marktteilnehmer nun einmal zu beugen. Ob man das dann als Reviewer thematisiert oder nicht, sollte man dem jeweiligen Tester überlassen. Ich finde das Thema wichtig und werde das so auch weiter fortsetzen sowie auch andere Bauteile testen.

Man kann durch Blei-Lot locker bis zu 15% bei den Kosten fürs Löten sparen, da ist die gewonnene Zeit noch nicht einmal inkludiert. Und es gibt Märkte, wo das niemanden mit dem Blei wirklich interessiert und wo sowieso keiner genauer hinschaut. Wer auf bleifrei umstellen will, darf schon einmal rund 10 Tonnen Zinn und mehr für eine neue Lötwanne bereithalten, säubern und wechseln geht da nur schwer bis gar nicht. Man muss also neu bauen und genau deshalb gibt es auch heute noch viele Firmen, die diesen Aufwand scheuen. Beides gleichzeitig geht ja nicht.

Und genau deshalb geht es auch heute wieder um Details und die Glaubwürdigkeit der Spezifikationen (und damit auch des Anbieters oder Herstellers), wobei ich jetzt schon spoilern kann, dass ich auch diesmal wieder Unmengen Blei gefunden habe, wo keines hingehört.

Aus Gründen der Handlichkeit und auch der Nachhaltigkeit, denn ich muss die Radiatoren schließlich auch auftrennen und damit unbrauchbar machen, teste ich die jeweils kleinsten, schnell besorgbaren Exemplare, also meist die 120er Modelle, solange diese verfügbar sind. Das ist kein Beinbruch, denn nicht die Länge ist hierfür entscheidend, sondern das Material an sich. Schließlich geht es heute ja nicht um die Kühlleistung, sondern die Bestandteile. Ich werde diesen und weitere Tests auch deshalb machen, weil es bisher in dieser Tiefe einfach noch keiner getan und auch publiziert hat.

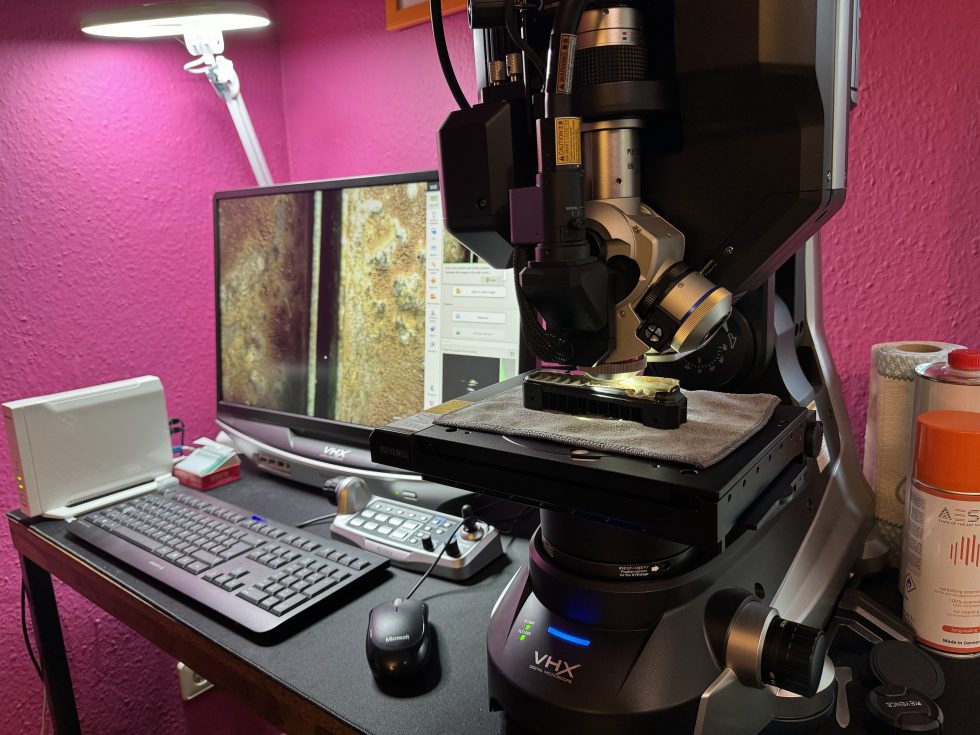

Testequipment für die Materialtests, Genauigkeit und Testvorbereitung

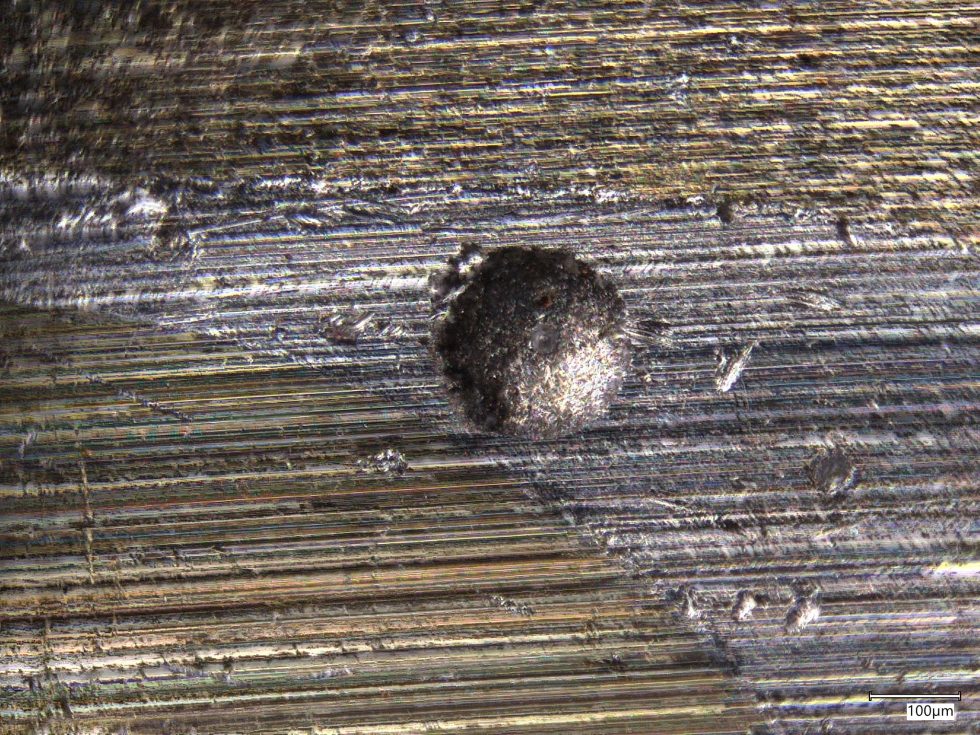

Die Materialprüfung und Vermessung der Radiatoren übernimmt mein Keyence VHX 7000 samt EA-300. Damit sind sowohl exakte Messungen als auch recht genaue Massenermittlungen der chemischen Elemente möglich. Doch wie funktioniert das eigentlich? Die von mir für den Artikel genutzte Laser-induzierte Breakdown-Spektroskopie (LIBS) ist eine Art Atomemissions-Spektroskopie, bei der ein gepulster Laser auf eine Probe gerichtet wird, um einen kleinen Teil davon zu verdampfen und so ein Plasma zu erzeugen.

Die emittierte Strahlung aus diesem Plasma wird dann analysiert, um die Elementzusammensetzung der Probe zu bestimmen. LIBS hat viele Vorteile gegenüber anderen analytischen Techniken. Da nur eine winzige Menge der Probe für die Analyse benötigt wird, ist der Schaden an der Probe minimal. Der richtige Schaden entsteht im heutigen Artikel vorher durch meine eher groben Schneid- und Trennwerkzeuge. Diese noch recht neue Laser-Technik erfordert im Allgemeinen keine spezielle Vorbereitung der Proben für die Materialanalyse. Sogar Feststoffe, Flüssigkeiten und Gase können direkt analysiert werden.

LIBS kann mehrere Elemente gleichzeitig in einer Probe detektieren und kann für eine Vielzahl von Proben verwendet werden, einschließlich biologischer, metallischer, mineralischer und anderer Materialien. Und man erhält eine wirkliche Echtzeit-Analyse, was enorm Zeit spart. Da LIBS im Allgemeinen keine Verbrauchsmaterialien oder gefährlichen Reagenzien benötigt, ist es auch eine relativ sichere Technik, die zudem kein Vakuum wie beim REM + EDX benötigt. Wie bei jeder Analysetechnik gibt es auch bei LIBS natürlich gewisse Einschränkungen und Herausforderungen, aber in vielen meiner Anwendungen, insbesondere wenn Geschwindigkeit, Vielseitigkeit und minimalinvasive Probenentnahme von Vorteil sind, bietet es deutliche Vorteile.

Ich möchte zunächst darauf hinweisen, dass die Ergebnisse der Anteile in den Übersichten und Tabellen absichtlich auf volle Prozent (wt%, also Gewichtsprozent) gerundet wurden, da es oft genug vorkommt, dass sogar innerhalb des vermutlich gleichen Materials Produktionsschwankungen vorkommen können. Untersuchungen im Promillebereich sind zwar nett, aber heute nicht zielführend, wenn es um eine sichere Auswertung und nicht um Spurenelemente geht. Die Suche nach Blei habe ich deshalb nur bewusst im Prozentbereich gemacht, obwohl die RoHS ja sogar Spurenelemente kritisiert. Mehr zu Genauigkeit und Methodik habe ich weiter unten noch als Link zu einem separaten Artikel verlinkt.

Allerdings beginnt jeder Tag im Labor mit der gleichen Prozedur, denn wenn ich anfange, arbeite ich zuvor eine Checkliste ab, die ich mir erstellt habe. Das dauert jedes Mal bis zu 30 Minuten, wobei ich ja eh auf das Erwärmen des Lasers und die richtige Raumtemperatur warten muss.

- Mechanische Kalibrierung des X/Y Tisches und der Kameraausrichtung (z.B. fürs Stitchen)

- Weißabgleich der Kamera für alle genutzten Beleuchtungskörper

- Ausrichtung von LIBS-Optik und Normalobjektiv prüfen, Ausrichtung des Lasers zur eigenen Optik kalibrieren (x300)

- Standard-Samples der zu messenden Materialien probetesten und ggf. Kurve korrigieren (siehe Bild oben)

MagiCool Xflow Copper Radiator I (MC-RAD120G2X)

| Lagernd | 26,90 €*Stand: 27.07.24 02:47 |

| lagernd | 31,94 €*Stand: 27.07.24 02:30 |

| 4-6 Werktage | 32,21 €*Stand: 27.07.24 03:05 |

MagiCool 120 G2 Slim Radiator

| Lagernd | 32,90 €*Stand: 27.07.24 02:47 |

| lagernd | 39,18 €*Stand: 27.07.24 02:30 |

| 4-6 Werktage | 39,78 €*Stand: 27.07.24 03:05 |

25 Antworten

Kommentar

Lade neue Kommentare

Urgestein

1

Urgestein

Urgestein

1

Urgestein

Urgestein

Mitglied

1

Urgestein

1

Urgestein

Veteran

Urgestein

Urgestein

1

Urgestein

Urgestein

Urgestein

Alle Kommentare lesen unter igor´sLAB Community →