Im heutigen vierten Teil opfere ich im Dienste der Wissenschaft meinen privaten Mo-Ra3 360 Pro aus dem Labor, weil einfach Platz für etwas Größeres benötigt wurde. Ja, ich gebe es zu, dass man den funktionierenden Radiator, den es in dieser Größe leider nicht mehr neu zu kaufen gibt, sicher auch bei kleinanzeigen.de noch gewinnbringend hätte verkaufen können. Doch Erstens mache ich so etwas generell nicht und Zweitens war die Neugier am Ende dann doch größer als das Streben nach Gewinnmaximierung, weil mich mittlerweile auch sehr viele Anfragen zu diesem Monster erreicht haben. Ja, etwas schade war es dann schon, aber egal. Zerteilt ist zerteilt und woher meine Neugier stammt, erfahrt Ihr auch gleich.

Der Mo-Ra3 360 Pro ist mit 6,5 Kilo Brutto mehr als nur ein Ziegelstein, das Teil ist einfach nur eine Kampfansage an Arme, Hände und die zu kühlende Technik. Aber geschenkt, ums Kühlen geht es heute ja nicht, sondern allein ums Innenleben. Also quasi um eine Art Autopsie eines aufgeschnittenen Körpers. Und es wird auch im ein spezielles Löt- bzw. Schweißverfahren gehen, bei dem man gar kein herkömmliches Lot wie Zinn oder Blei verwendet. Aber dazu mehr auf der zweiten Seite.

Technische Details

| Radiator Größe | extern |

| Radiator Typ | Multipass |

| Radiator Höhe (exakt) | 65 mm |

| Radiator Breite (exakt) | 383 mm |

| Radiator Länge (exakt) | 415,5 mm |

| Radiator Höhe | 50 – 59 mm |

| Radiator Breite | über 200 mm |

| Radiator Länge | 400 – 499 mm |

| Anzahl Wakü-Anschlüsse | 6x G1/4 Zoll |

| Kühler Material | Aluminium, Kupfer |

| Lüfter Kompatibilität | 18x 120 mm, 8x 180 mm |

| Lüfter-/Radiator Befestigung | M4 Gewinde |

| Druckgetestet | 5 Bar |

| Gewicht in g (exakt) | 6.500 |

| Gewicht in g | über 2500 g |

| Hauptfarbe | Schwarz |

| Akzentfarbe | Silber |

Messing oder Kupfer?

Man darf Messing natürlich nicht generell verteufeln und Kupfer exklusiv heilsbringend loben, wenn es um rein thermische Belange geht. Etwas Zink schafft mehr Stabilität und lässt durchaus auch dünnwandigere Kanäle zu, wenn man diese Legierung bewusst für die Reduzierung der Wanddicken und damit auch des Wärmewiderstands nutzt. Dann kann man, gutes Engineering vorausgesetzt, sogar noch knapp unter die Werte von Kupfer in dickeren Wandungen kommen. Wenn man es will. Firmen wie Hardware Labs versuchen sich seit Jahren erfolgreich im Verkleinern der Strukturen, während andere mit Messing lediglich Kosten reduzieren. Der Teufel steckt also auch immer im Detail und darin, für welchen Weg man sich letztendlich als Firma entscheidet.

Doch wie ich im ersten Teil bereits schrieb: Die Alltags-Performance ist nicht der Gegenstand dieser Artikel-Reihe, sondern die reinen Materialanalysen und das Auffinden verbotener Stoffe. Ich bitte auch diejenigen, die diese Artikel in Ihren Medien übernehmen, wirklich die Nuancen zu beachten und die Inhalte nicht nur mit eigenen, dann auch mit etwas Pech missverständlichen Worten, auf eine kurze Form herunterzubrechen. Bei Blei ist das wirklich eindeutig und es muss vorbehaltlos kritisiert werden, beim Messing muss man das stets auch das Gesamtkonzept sehen.

Dazu kommt auch, das muss man beachten, wenn man es nicht mit rein deutschen Augen sieht, die unterschiedliche Bedeutung von Kupfer und Messing. Historisch gesehen unterscheidet man im englischsprachigen Raum eigentlich nur zwischen Kupfer- und Aluminium-Radiatoren. Die Feinheiten bezüglich der Unterscheidung zwischen Messing und Kupfer interessieren dort interessanterweise niemanden, erst recht nicht das Marketing. Das muss man im Hinterkopf behalten, wenn die jeweilige PR-Abteilung solche Webseiten erstellt und danach ins Deutsche übersetzt. Aber es geht ja heute um ein deutsches Produkt und die Befindlichkeiten der hiesigen Zielgruppe.

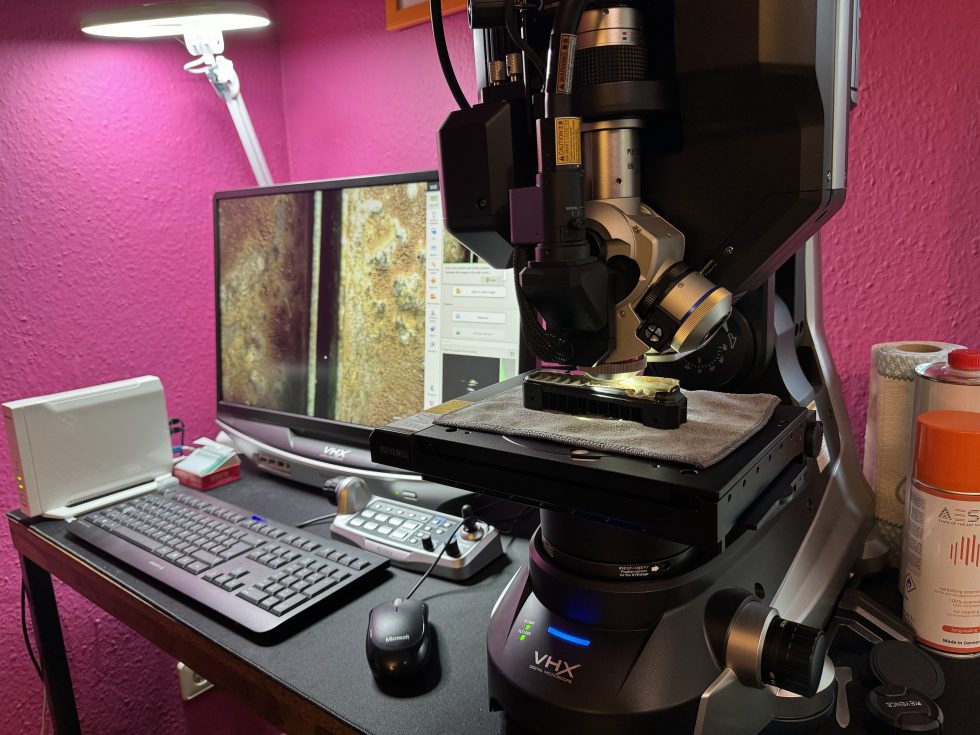

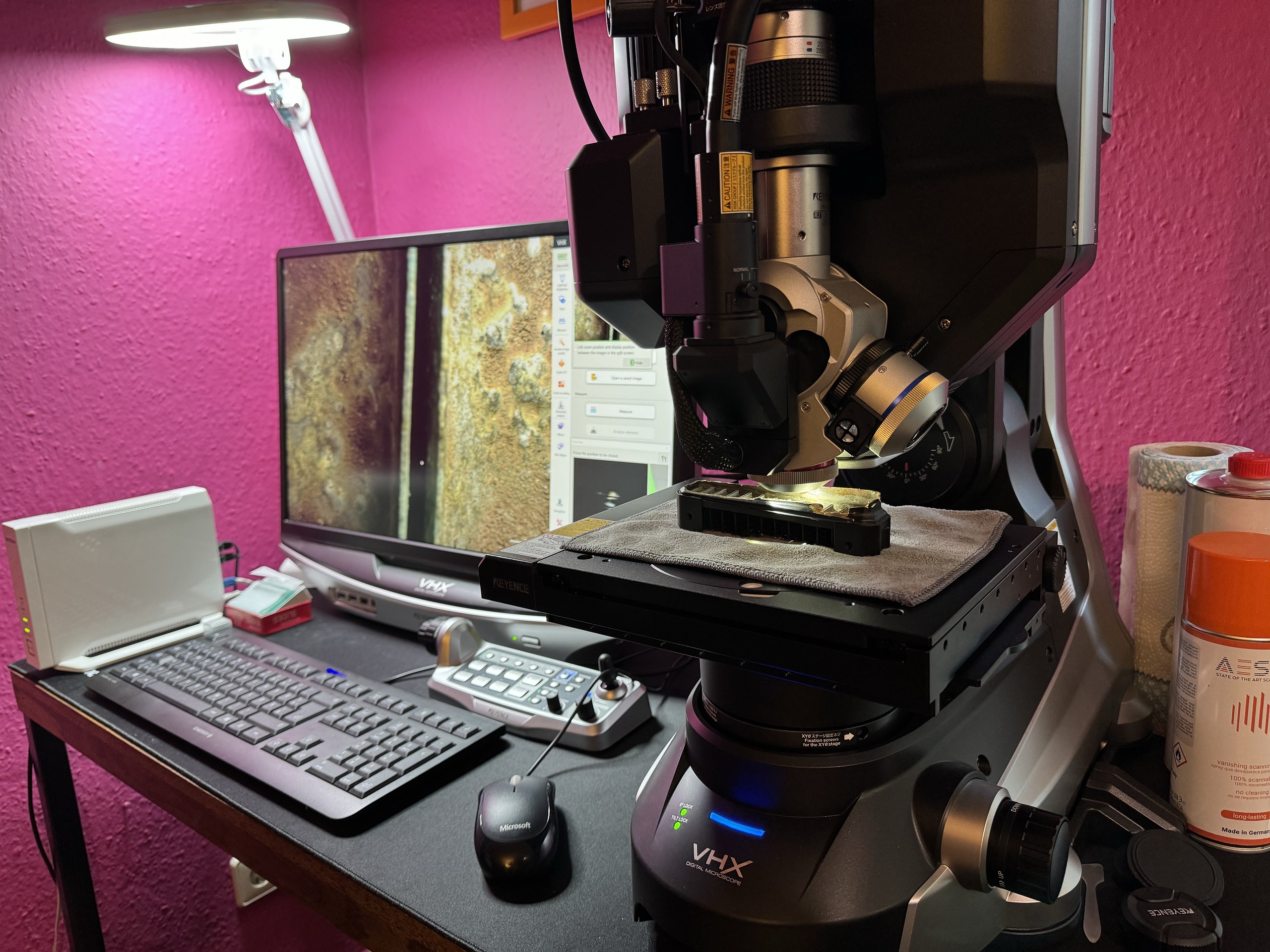

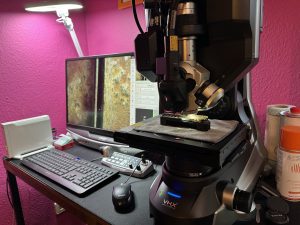

Testequipment für die Materialtests, Genauigkeit und Testvorbereitung

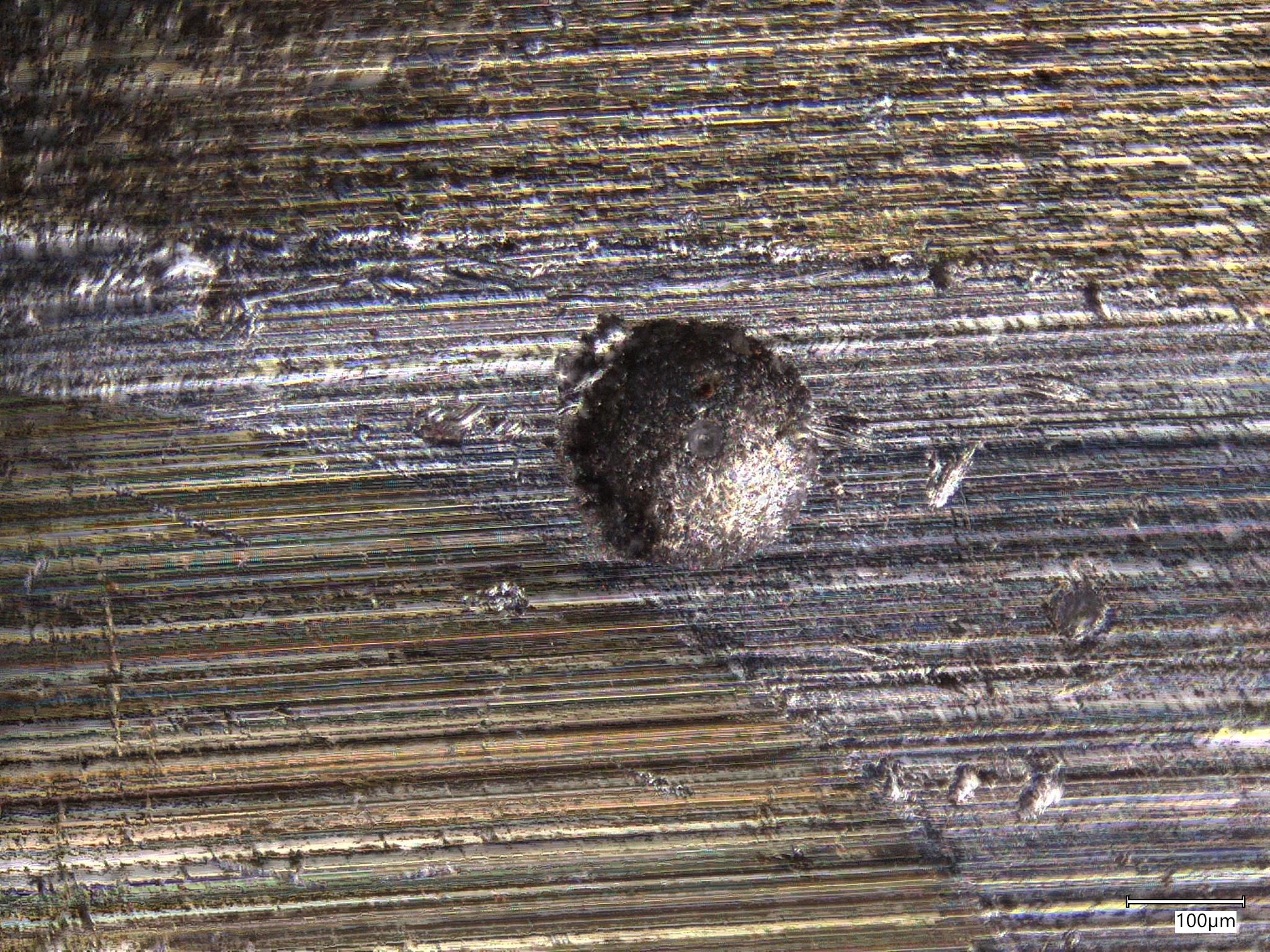

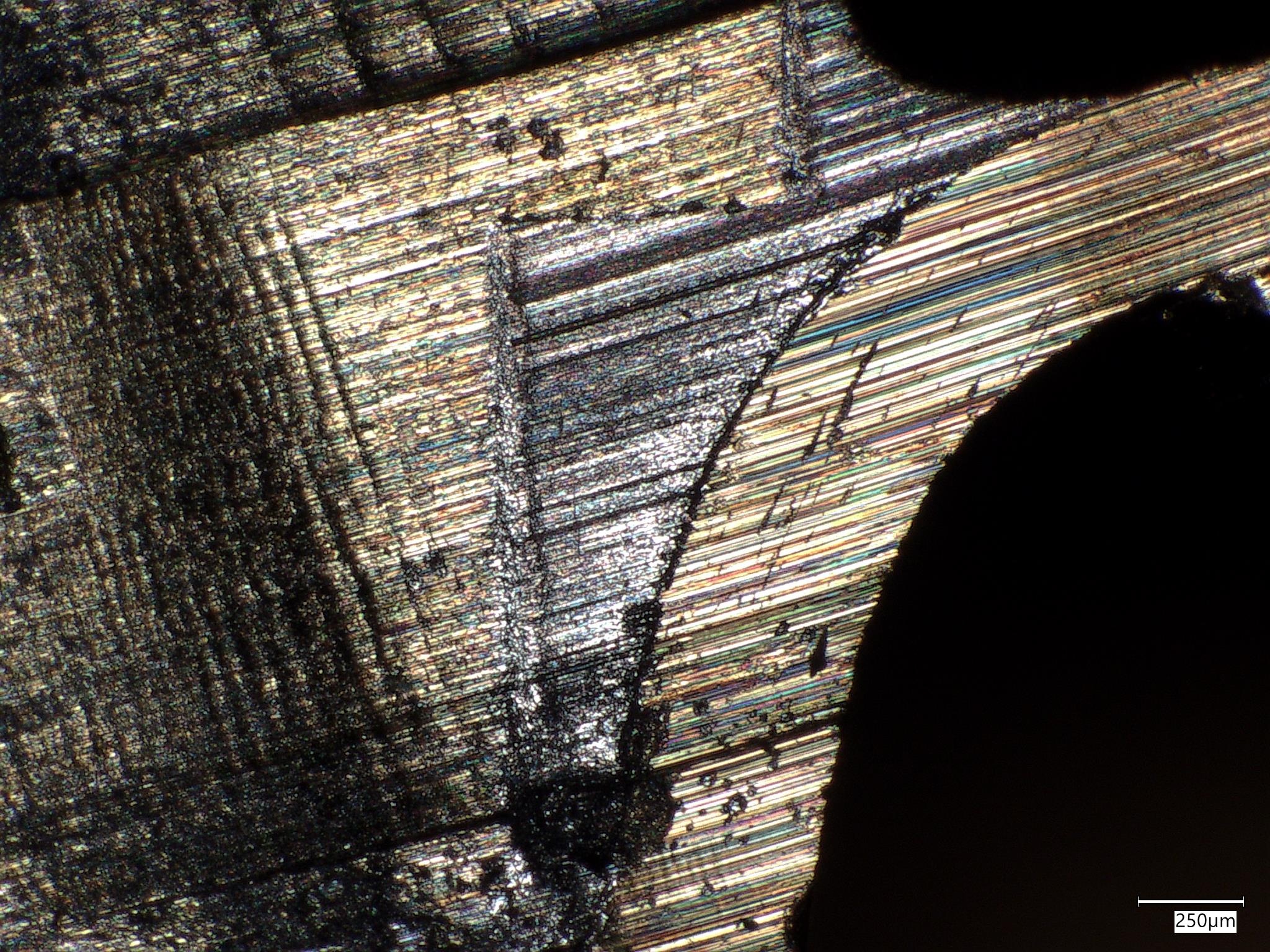

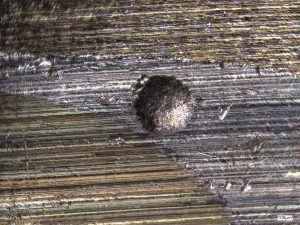

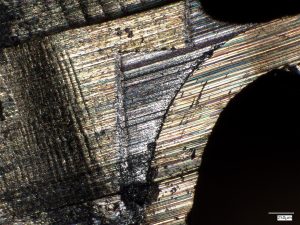

Die Materialprüfung und Vermessung der Radiatoren übernimmt mein Keyence VHX 7000 samt EA-300. Damit sind sowohl exakte Messungen als auch recht genaue Massenermittlungen der chemischen Elemente möglich. Doch wie funktioniert das eigentlich? Die von mir für den Artikel genutzte Laser-induzierte Breakdown-Spektroskopie (LIBS) ist eine Art Atomemissions-Spektroskopie, bei der ein gepulster Laser auf eine Probe gerichtet wird, um einen kleinen Teil davon zu verdampfen und so ein Plasma zu erzeugen.

Die emittierte Strahlung aus diesem Plasma wird dann analysiert, um die Elementzusammensetzung der Probe zu bestimmen. LIBS hat viele Vorteile gegenüber anderen analytischen Techniken. Da nur eine winzige Menge der Probe für die Analyse benötigt wird, ist der Schaden an der Probe minimal. Der richtige Schaden entsteht im heutigen Artikel vorher durch meine eher groben Schneid- und Trennwerkzeuge. Diese noch recht neue Laser-Technik erfordert im Allgemeinen keine spezielle Vorbereitung der Proben für die Materialanalyse. Sogar Feststoffe, Flüssigkeiten und Gase können direkt analysiert werden.

LIBS kann mehrere Elemente gleichzeitig in einer Probe detektieren und kann für eine Vielzahl von Proben verwendet werden, einschließlich biologischer, metallischer, mineralischer und anderer Materialien. Und man erhält eine wirkliche Echtzeit-Analyse, was enorm Zeit spart. Da LIBS im Allgemeinen keine Verbrauchsmaterialien oder gefährlichen Reagenzien benötigt, ist es auch eine relativ sichere Technik, die zudem kein Vakuum wie beim REM + EDX benötigt. Wie bei jeder Analysetechnik gibt es auch bei LIBS natürlich gewisse Einschränkungen und Herausforderungen, aber in vielen meiner Anwendungen, insbesondere wenn Geschwindigkeit, Vielseitigkeit und minimalinvasive Probenentnahme von Vorteil sind, bietet es deutliche Vorteile.

Ich möchte zunächst darauf hinweisen, dass die Ergebnisse der Anteile in den Übersichten und Tabellen absichtlich auf volle Prozent (wt%, also Gewichtsprozent) gerundet wurden, da es oft genug vorkommt, dass sogar innerhalb des vermutlich gleichen Materials Produktionsschwankungen vorkommen können. Untersuchungen im Promillebereich sind zwar nett, aber heute nicht zielführend, wenn es um eine sichere Auswertung und nicht um Spurenelemente geht. Die Suche nach Blei habe ich deshalb nur bewusst im Prozentbereich gemacht, obwohl die RoHS ja sogar Spurenelemente kritisiert. Mehr zu Genauigkeit und Methodik habe ich weiter unten noch als Link zu einem separaten Artikel verlinkt.

Allerdings beginnt jeder Tag im Labor mit der gleichen Prozedur, denn wenn ich anfange, arbeite ich zuvor eine Checkliste ab, die ich mir erstellt habe. Das dauert jedes Mal bis zu 30 Minuten, wobei ich ja eh auf das Erwärmen des Lasers und die richtige Raumtemperatur warten muss.

- Mechanische Kalibrierung des X/Y Tisches und der Kameraausrichtung (z.B. fürs Stitchen)

- Weißabgleich der Kamera für alle genutzten Beleuchtungskörper

- Ausrichtung von LIBS-Optik und Normalobjektiv prüfen, Ausrichtung des Lasers zur eigenen Optik kalibrieren (x300)

- Standard-Samples der zu messenden Materialien probetesten und ggf. Kurve korrigieren (siehe Bild oben)

Weitere Artikel aus dieser Artikel-Reihe:

Watercool MO-RA3 420 LT schwarz (25100)

| Lagernd im Außenlager, Lieferung 2-3 WerktageStand: 27.07.24 07:22 | 219,97 €*Stand: 27.07.24 07:19 |

| lagernd: 3 | 219,98 €*Stand: 27.07.24 07:16 |

| 4-6 Werktage | 239,11 €*Stand: 27.07.24 07:08 |

25 Antworten

Kommentar

Lade neue Kommentare

Urgestein

Urgestein

Urgestein

Veteran

Urgestein

Urgestein

Urgestein

Mitglied

1

Mitglied

1

Mitglied

Urgestein

1

Mitglied

Urgestein

Urgestein

1

Urgestein

Alle Kommentare lesen unter igor´sLAB Community →