Nachdem mein Artikel über die Kondensatoren auf den GeForce RTX 3080 und RTX 3090 reichlich Wellen geschlagen hat, muss ich mich allerdings (bei einer Nachbetrachtung) in zweierlei Hinsicht durchaus auch selbst kritisieren. Ich hatte unterschätzt, dass die Leser an einer doch etwas längeren und technischeren Erklärung der Umstände bzw. Hintergründe interessiert sein könnten und dass Zweitens das (gedankenlose) Übernehmen der bei den Herstellern üblichen Begrifflichkeiten auch Erbsenzähler auf den Plan rufen könnte, die den Rest der Ausführungen deshalb gleich generell inhaltlich in Frage stellen.

Außerdem hatte ich ja auch vorangestellt, warum manche Karten auch trotz MLCC crashen können oder manch andere trotz der ausschließlichen Bestückung mit den vermeintlich schlechteren Solid-Caps nicht. Das haben leider viele überlesen. Ich werde ganz am Schluss noch einmal darauf eingehen, aber wer wissen möchte, was ich generell damit meine, kann das hier auch gern noch einmal nachlesen und sich auf die ersten Absätze konzentrieren:

Was wirklich hinter den Abstürzen und Instabilitäten der GeForce RTX 3080 und RTX 3090 stecken könnte

The possible reason for crashes and instabilities of the NVIDIA GeForce RTX 3080 and RTX 3090

Das Nachfolgende habe ich übrigens (erneut) versucht, auf ein verständliches Maß herunterzubrechen und dabei viele Details bewusst weggelassen, weil sie mit dem eigentlichen Problem nicht zu tun haben. Um aber zu verstehen, was es am Ende der ganzen Spannungsversorgungskette mit den Kondensatoren auf sich hat und weshalb man die braucht, warum es nicht nur NVIDIA-Karten treffen kann und was man daraus für Schlüsse ziehen sollte, müssen wir uns zunächst mit der Spannungsregelung und der Telemetrie aktueller Grafikkarten auseinandersetzen.

Die Telemetrie aktueller Grafikkarten

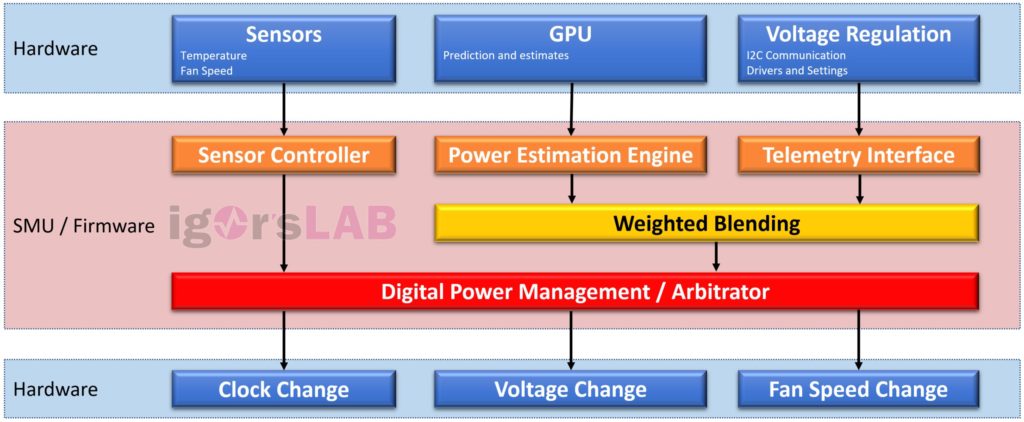

NVIDIAs Boost (und auch AMDs Power Tune) sind hochkomplexe Gebilde, die es ermöglichen sollen, die maximale Grafikperformance bei möglichst minimaler Leistungsaufnahme und der entstehenden Nebenwirkungen wie z.B. die Abwärme zu erreichen. Auch wenn es bei den Details und der technischen Umsetzung zum Teil doch erhebliche Unterschiede gibt, sind sich beide Mechanismen im schematischen Aufbau doch recht ähnlich. Denn die Grafikkarten sind leider nicht mehr die geduldigen “Verbraucher”, die sie vor wenigen Jahren noch waren, sondern zappelige, kleine Gesellen.

Das Hauptanliegen besteht stets darin, die Kernspannung der GPU in Echtzeit möglichst so anzupassen, dass nur so viel Leistung zugeführt wird, wie man für die aktuelle Auslastung der GPU und das Erreichen der optimalen Taktrate auch wirklich benötigt. Nennen wir es einmal stark vereinfacht Spannungskurve. Bei Nvidias Boost haben wir die einzelnen Boost-Steps samt Vorgabespannung hinterlegt, wobei der Takt der untersten Boost-Stufe durch einen sogenannten Offset verschoben bzw. festgelegt wird und sich der Rest dann aus den Berechnungen des Arbitrators (Manager, Dispatcher) ergibt.

Die Firmware ermittelt in sehr kurzen Intervallen ständig den Energieverbrauch (also faktisch in Echtzeit), fragt gleichzeitig die ganzen Sensoren sowie die GPU-Vorhersage ab und bezieht auch die Telemetrie-Daten der Spannungswandler mit ein. Diese Werte werden an das digitale Power-Management und damit and den besagten Arbitrator übergeben. Dieser Regelkomplex kennt auch die Power-, thermischen und Stromstärken-Limits der GPU (BIOS, Treiber), die er aus den jeweiligen Registern auslesen kann. Innerhalb dieser Grenzen kontrolliert er nun alle Spannungen, Taktfrequenzen sowie die Lüftergeschwindigkeiten und versucht dabei stets, die maximale Performance aus der Karte herauszuholen. Wenn auch nur eine der Eingangsgrößen über- oder unterschritten schritten wird, kann der Arbitrator Spannung oder Takt zurücknehmen bzw. erhöhen.

Wir merken uns: der Verlauf von Takt, Spannung und fließenden Strömen kann situationsbedingt extrem und schnell schwanken!

Besonderheiten der Spannungsversorgung

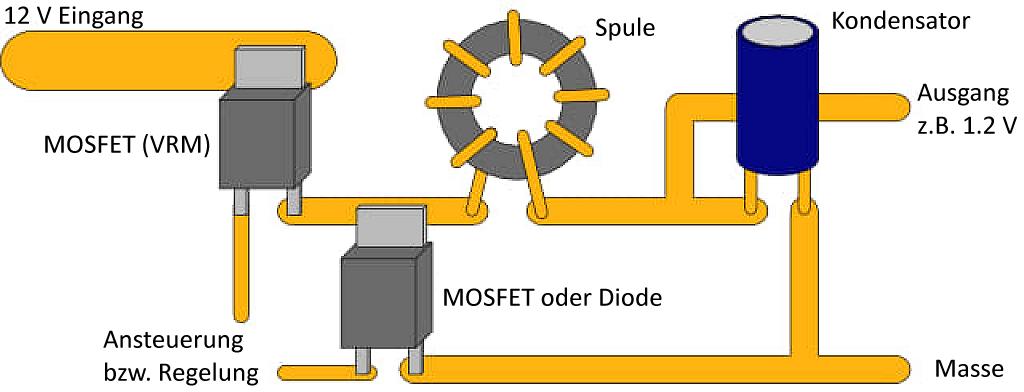

Jetzt will ich mich natürlich nicht genüsslich in technischen Details der zweckmäßigen Spannungswandlung und Überwachung festfressen, was die meisten wohl eh langweilen würden, aber ein wenig abtauchen müssen wir zum besseren Verständnis dann wohl doch. Kommen wir deshalb jetzt direkt zu den so wichtigen Spannungswandlern (im Schema oben rechts). Wir ahnen es schon: die Regelkreise der Spannungsversorgung arbeiten fast schon wie normale Schaltnetzteile, wobei die Frequenzen hier meist bei 300 bis 500 KHz liegen können. Das nachfolgende Schema veranschaulicht uns nun stark vereinfacht den Ablauf der Spannungswandlung.

Betrachten wir nun, wie einer der vorhanden Regelkreise funktioniert. Ist die betreffende Phase an der Reihe, schickt der PWM-Controller ein kleines Steuersignal auf den Gate Anschluss des MOSFETs. Dieser wird leitend und der Strom fließt von der Source zum Drain. Die Spule, die hinter dem MOSFET liegt, baut nun ein Magnetfeld auf und speichert die Energie, damit diese bei Bedarf eine Gegenspannung entgegengesetzt zur Eingangsspannung erzeugen kann. Damit der MOSFET nicht verglüht, wird das Steuersignal vom Gate des MOSFET sofort wieder weggenommen und dieser wird nichtleitend. Die Spule wird nicht mehr mit Strom durchflossen und gibt die gespeicherte Energie wieder frei.

Am Ende der Regelkreise befinden sich jeweils die gerade erwähnte Spule und ein größerer Kondensator. Die Spule sorgt also für die Begrenzung des Anlaufstroms, sie speichert die Energie im Magnetfeld und sorgt dann für die Induktion einer Gegenspannung. Der Kondensator glättet das Ganze so gut es geht, um eine möglichst glatte, rippelfreie Spannung bereitstellen zu können. Nun ja, was heißt glatt… Aber fast. Und egal, wie viele Phasen erst einmal angesteuert und vielleicht auch intelligent ausbalanciert werden müssen, zwei Werte braucht so ein PWM-Controller als Rückmeldung von jedem einzelnen Regelkreis (jeder Phase) dann aber doch: den aktuellen Stromfluss und die Temperatur. Beides ist wichtig für die Telemetrie. Genau da kommt jetzt die DCR (Direct Current Resistance) ins Spiel.

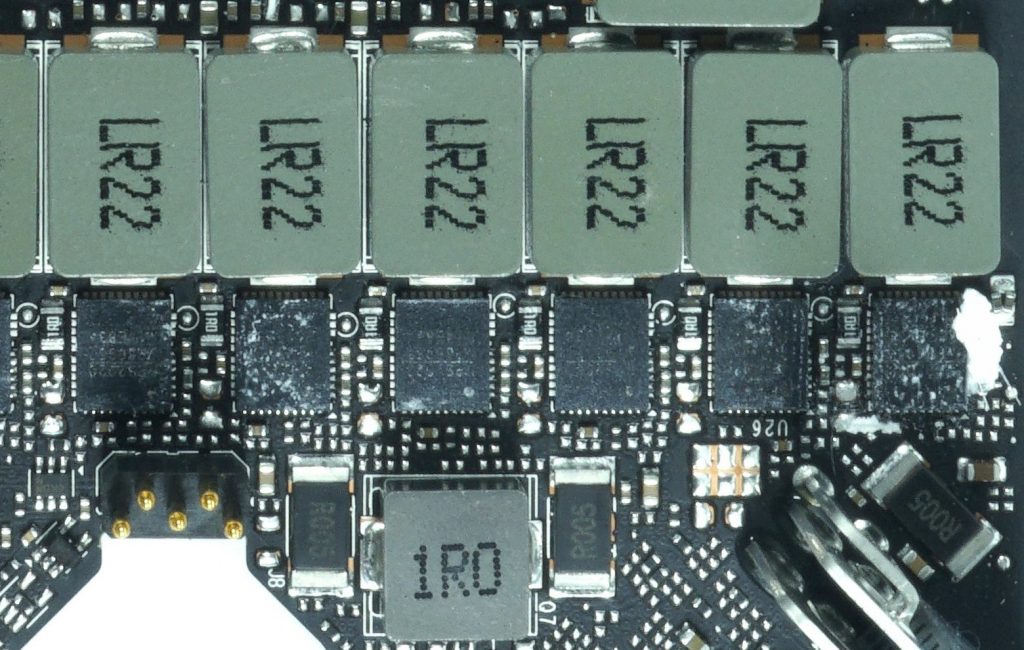

Das Monitoring kann unterschiedlich sein, denn es gibt – wen wundert es – verschiedene Methoden dafür. Da liest man auch oft etwas von den sogenannten Smart Power Stages (SPS) und der sogenannten MOSFET DCR. Das Bild unten zeigt das typische Layout mit den intelligenten SPS, die für jeden einzelnen Regelkreis mit IMON den Wert für die Stromstärke liefern, den man für das perfekte Balancing, also das Gleichgewicht zwischen den Phasen, so dringend braucht. Wie die SPS diesen Wert ermitteln? Es werden die Drain-Ströme der MOSFETS in Echtzeit gemessen und diese Werte sind zudem auch extrem genau. Die deutlich günstigere Inductor DCR, also eine Strommessung über den induktiven Widerstand der jeweiligen Filterspulen im Ausgangsbereich spare ich mir jetzt, weil es nicht zielführend ist, alle existierenden Varianten zu erläutern.

Kommentieren