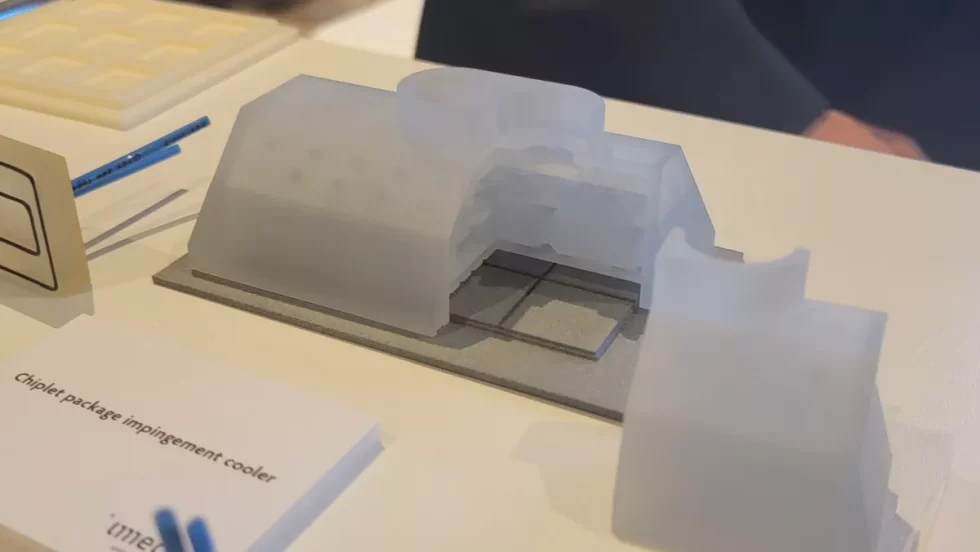

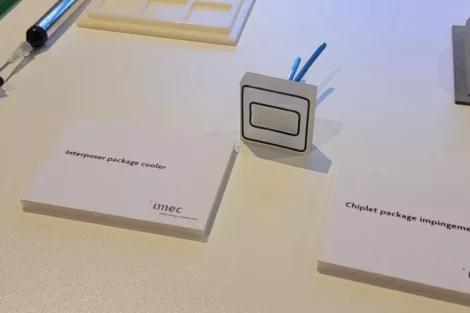

At ITF World, a conference held by leading chip research company imec in Antwerp, Belgium, 3D-printed processor coolers in particular stood out. These prototype water blocks have the potential to improve the cooling capacity of high-density processors such as CPUs and GPUs by 3.5 times compared to the best CPU coolers available today. This allows for higher power density and the use of unused power in modern chips. The results of this research could lead to breakthrough water cooling solutions for different types of chips.

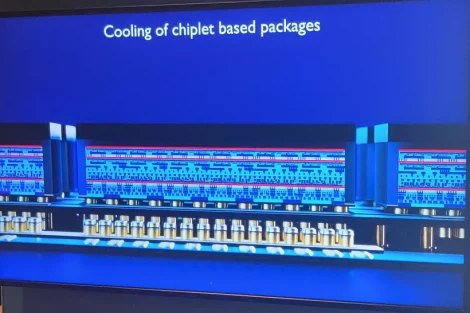

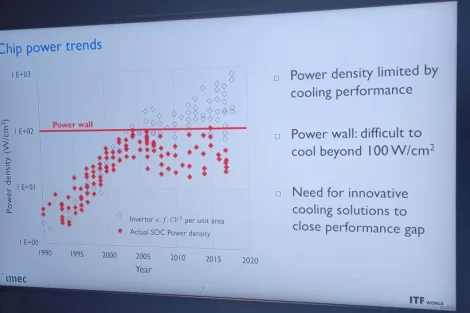

Direct liquid cooling, where the cooling liquid is passed over the processor die, is an obvious solution to effectively dissipate the excess heat of modern chips. imec is leading the way in developing new techniques to exploit the full capabilities of increasingly dense processor nodes. This is becoming increasingly important with each new chip generation as power consumption increases due to the limited power reduction options available with smaller nodes. In addition, smaller transistors lead to higher power density, which makes cooling more difficult and ultimately limits chip performance.

The ultimate goal of chip designers is to perform more computations in a smaller space. However, today’s chips are already reaching their performance limits, so certain areas of the chip are disabled during operation to maintain certain TDP and temperature limits. This means that most chips only use part of their performance during normal operation. This problem continues to get worse with each new chip generation. Modern CPUs like the AMD Epyc Genoa are already peaking at 400 W, and future plans point to 600 W server chips.

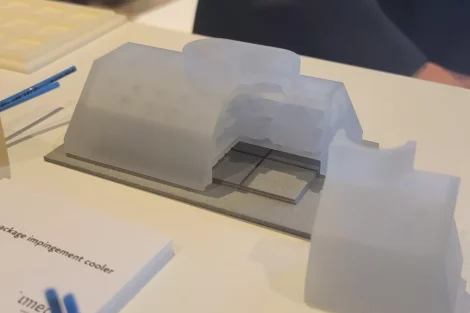

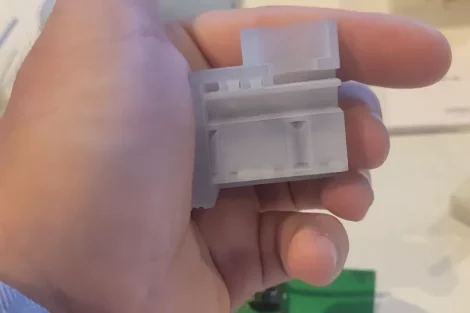

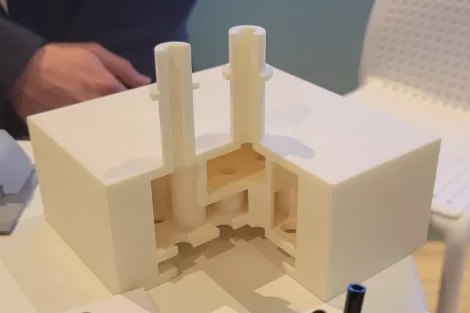

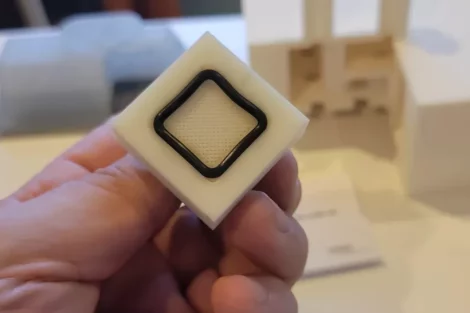

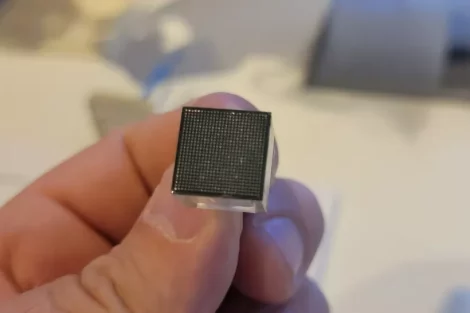

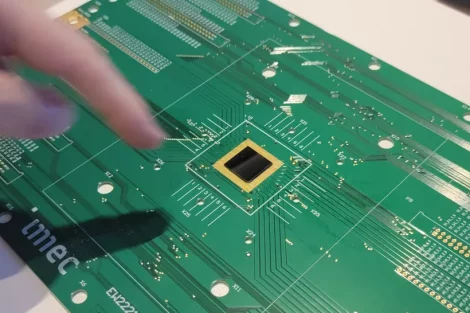

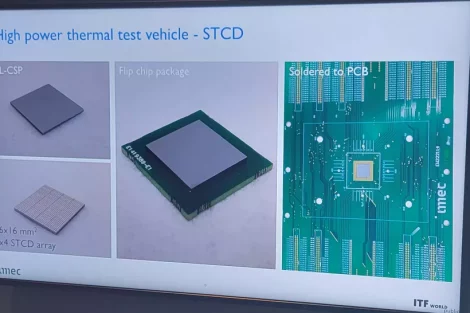

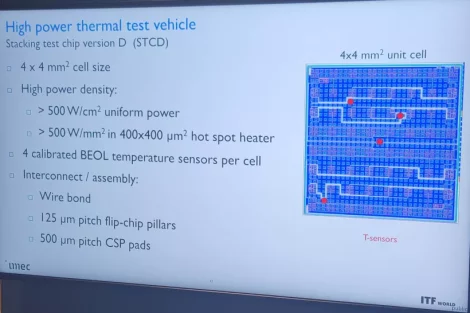

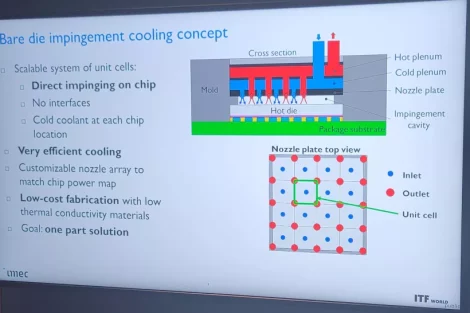

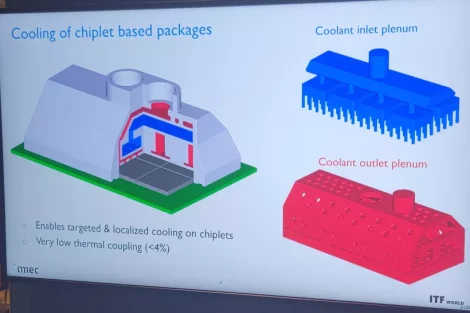

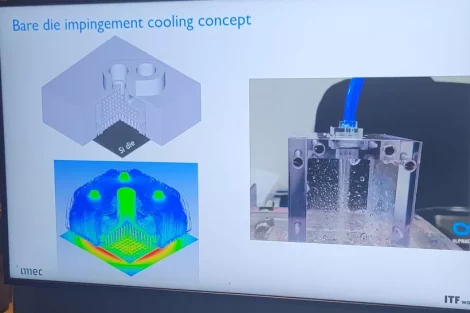

Unlike traditional water cooling designs, which use a separate water block with a cold plate and chip heatspreader, the prototype 3D-printed coolers shown here allow liquid to flow directly over the uncovered processor chip. This improves cooling performance by pumping coolant directly onto the surface of the processor.

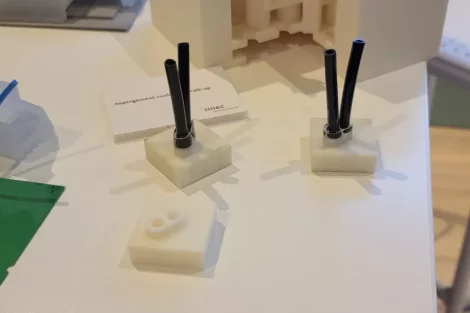

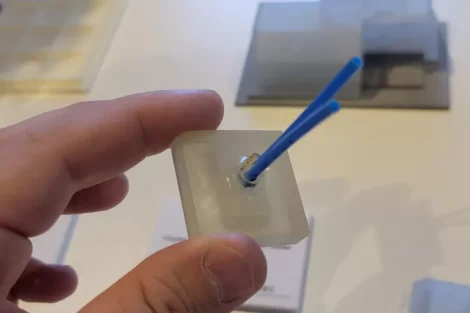

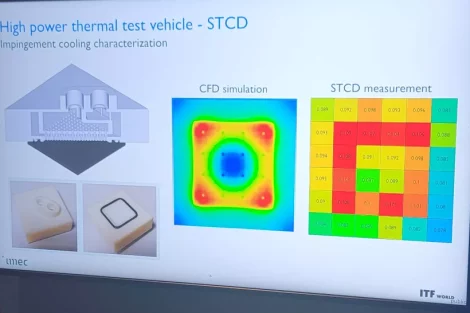

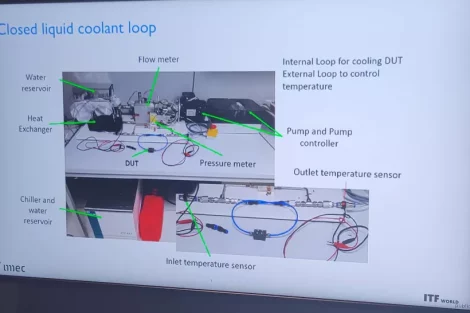

The use of 3D printed water blocks allows for rapid prototyping, while imec uses several standard polymer types used in 3D printing to ensure that the water blocks can withstand temperature stress requirements. It is uncertain whether these designs can be printed on a top-notch 3D printer.The 3D-printed water blocks offer multiple customization options, including custom nozzle arrangements, as shown in the images. These allow liquid to be sprayed directly onto specific areas of the chip surface, such as individual cores or areas of the chip with high heat generation used for vector operations. This improves cooling performance.The water blocks are designed to take up little space and currently use an O-ring to prevent fluid leakage around the water block. However, Imec is experimenting with different sealing mechanisms and 3D printing materials for the blocks.

Almost any dielectric fluid can be used for these coolers, such as recycled water or coolant. Although the liquid is non-conductive, the areas around the chip, such as capacitors and other electronic circuitry on the board, must be sealed when liquid cooling is used without an enclosure. However, to keep the cooling liquid as close to the chip as possible, the top of the chip remains unsealed. Researchers pump the liquid directly over the smooth surface of the chip, but other approaches are being explored, such as adding grooves to the top of the chip to further improve cooling performance.Seal reliability is a challenge because of rapid temperature changes and interaction with the various coolants used in the system. However, Imec works systematically to find the right combination of all materials to ensure long-term reliability.

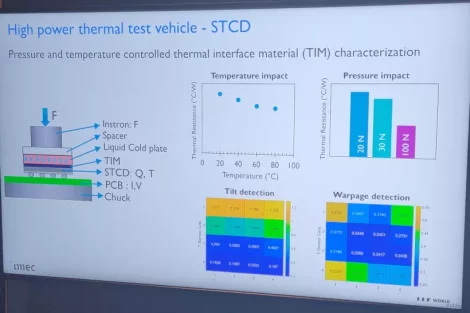

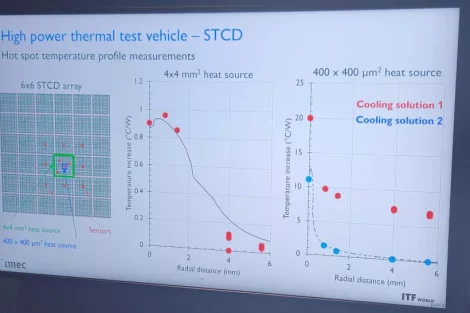

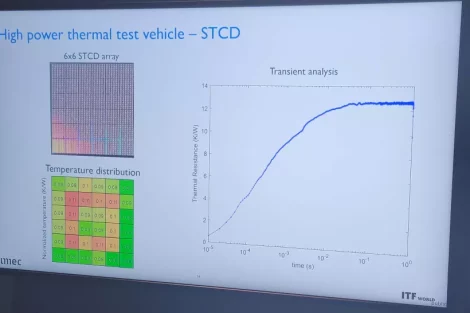

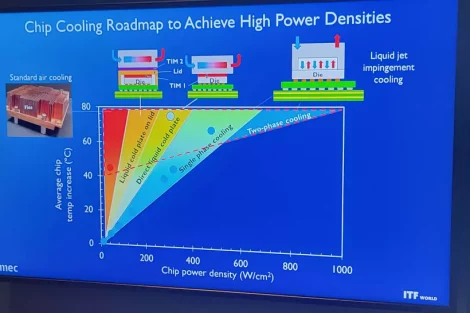

The above album contains several slides describing the researcher’s experiments. It has been shown that cooling more than 100 W of power per square centimeter is extremely problematic. Therefore, the rule of thumb is that distributing 1 W of power over 1 square millimeter of silicon provides effective cooling. However, power density jumps with smaller process nodes, making the ability to dissipate heat from higher power concentrations critical to being able to unleash additional power.It is important to note that higher power consumption is often accompanied by higher chip performance, but efficiency losses can occur in the process. Researchers at imec state that they can cool up to 1,000 W per square centimeter (100 W per mm²) or even up to 500 W per mm².In conventional applications, these chip coolers could enable cooling power of up to 350 W per square centimeter or about 3.5 W per mm². This would be an increase by a factor of 3.5 compared to the current usual values. As can be seen from the graph above, this allows chip designers to push the power envelope further using a comparatively conservative method than the single- and two-phase cooling solutions that would be required to go beyond 4 W per mm².

Of course, this is a simplified representation of the performance of these cooling solutions, as many other variables such as temperature differences and other factors must be considered to properly evaluate the various benefits of the approach. However, one thing is certain: this approach offers one of the simplest ways to increase cooling performance at a reasonable additional cost. Other techniques, such as TSMC’s proposed research in which the coolant is pumped through microchannels in the chip itself, are of course far more exotic and expensive, and will only be implemented in the distant future.Imec’s efforts are still in the research phase, where researchers are working to identify the appropriate materials, fluids and designs to produce production-ready cooling solutions. The first products from this research are not expected to hit the market for another five years.

Source: TomsHardware

34 Antworten

Kommentar

Lade neue Kommentare

Urgestein

Urgestein

Urgestein

Urgestein

Urgestein

Urgestein

Urgestein

Urgestein

Urgestein

Urgestein

Urgestein

Urgestein

Urgestein

Urgestein

Veteran

Urgestein

Urgestein

Urgestein

Urgestein

Alle Kommentare lesen unter igor´sLAB Community →