S.nase

Urgestein

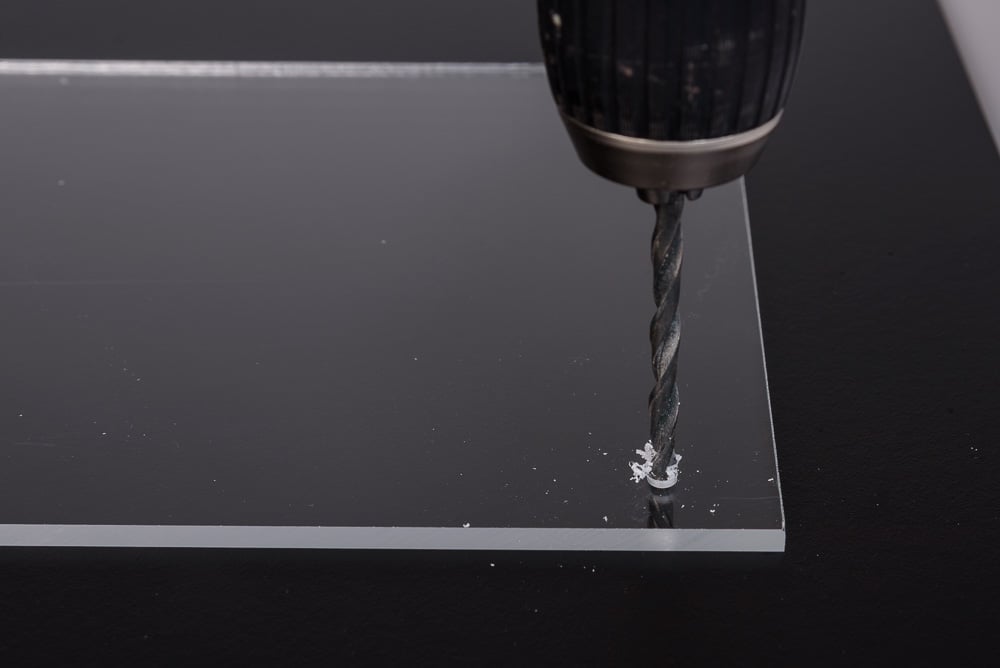

Ich hab ne gebrauchte VPP755 Pumpe mit einem Alphacool Eisdecke Top und kleinen AusgleichsBehälter günstig erworben. Der Ruf dieser VPP755 Pumpen scheinen ja nicht besonders gut zu sein, weil wohl die älteren Versionen noch ein paar mechanische und elektrische Probleme hatten. Aber ich wollte ihr Mal eine Chance geben, und hab sie gleich erstmal aufgeschraubt.

Die Seriennummer meiner VPP755 beginnt mit 21, also scheint schon ne relativ aktuelle Version zu sein. Jedenfalls hat sie schon eine kleine Keramik "U-Scheibe" auf der KeramikAchse, was scheinbar die mechanischen Probleme(Abspringen des Kunststoffspannringes) von den älteren Versionen behoben hat. Die Bauweise(lange Keramik Achse) verträgt zwar auch kurze TrockenlaufPhasen. Aber ich würde sie nach Möglichkeit nie ohne Flüssigkeit rotieren lassen, weil ohne Flüssigkeit um den Rotor und Achse herum, die Lagerung nicht mehr gut funktioniert( teilweise schwimmend gelagerter Rotor). Aber das kennt man ja auch so ähnlich schon von den KugelmotorPumpen, wo praktisch nur noch eine kleine Keramikkugel als "Lager" dient, und somit ohne ausreichend Flüssigkeit der Rotor sofort aufsetzt/anschlägt/schleift.

Der Blockierstrom beträgt 3A, und der normale Betriebsstrom 1.5A bei voller Leistungsstufe. Der Strom wird per 0,05Ω Shunt von der Pumpenelektronik gemessen, und auf maximal 3A begrenzt. Die 3A werden aber im Normalbetrieb nie erreicht, und sind wahrscheinlich nur beim Anlaufen der Pumpe für einen kurzen Moment nötig(erste Kommutierung für richtige Drehrichtungsermittlung). Solange nicht zu viel Luft in der Pumpe ist, funktioniert das Anlaufen der Pumpe auch sehr zuverlässig.

Die Seriennummer meiner VPP755 beginnt mit 21, also scheint schon ne relativ aktuelle Version zu sein. Jedenfalls hat sie schon eine kleine Keramik "U-Scheibe" auf der KeramikAchse, was scheinbar die mechanischen Probleme(Abspringen des Kunststoffspannringes) von den älteren Versionen behoben hat. Die Bauweise(lange Keramik Achse) verträgt zwar auch kurze TrockenlaufPhasen. Aber ich würde sie nach Möglichkeit nie ohne Flüssigkeit rotieren lassen, weil ohne Flüssigkeit um den Rotor und Achse herum, die Lagerung nicht mehr gut funktioniert( teilweise schwimmend gelagerter Rotor). Aber das kennt man ja auch so ähnlich schon von den KugelmotorPumpen, wo praktisch nur noch eine kleine Keramikkugel als "Lager" dient, und somit ohne ausreichend Flüssigkeit der Rotor sofort aufsetzt/anschlägt/schleift.

Der Blockierstrom beträgt 3A, und der normale Betriebsstrom 1.5A bei voller Leistungsstufe. Der Strom wird per 0,05Ω Shunt von der Pumpenelektronik gemessen, und auf maximal 3A begrenzt. Die 3A werden aber im Normalbetrieb nie erreicht, und sind wahrscheinlich nur beim Anlaufen der Pumpe für einen kurzen Moment nötig(erste Kommutierung für richtige Drehrichtungsermittlung). Solange nicht zu viel Luft in der Pumpe ist, funktioniert das Anlaufen der Pumpe auch sehr zuverlässig.