Ich hab mich jetzt hier mal angemeldet, weil ich dazu einfach was schreiben muss. viele reden hier über ein Thema, was wesentlich komplexer ist, als es einem erscheinen mag, daher würde ich hier an der Stelle geren mal zu einigen Punkten was sagen, auch wenn das Thema schon nen Monat alt ist.

Als aller erstes aber erst ein mal Danke an Igor, der sich hier die Mühe gemacht hatdiese Daten zu ermitteln. Das war mit sicherheit nicht ganz einfach und hat mehr als nur 30 Minuten gedauert...

Ich möchte auch noch ein mal nachdrücklich betonten, dass ich hier weder Igor noch seine Arbeit runter machen will. Ich möchte einfach nur zu ein paar Punkten meine Meinung äußern und Stellung beziehen. Ich denke das sollte in eienr Diskussion erlaubt sein, ohne das das einem gleich als Bashing ausgelegt wird

Zu aller erst möchte ich hier kurz bezug nehmen auf eien kleine Grundregel in der Mechanik: Man sagt, dass man für die Fertigung einer gewissen Toleranz mAschinen und Messmethoden(genaz wichtig!) benötigt, die eine 10er-Potzen besser sind als das was man fertigen möchte. Das bedeutet, wenn man auf 0,1mm genau fertigen möchte, dann benötgt man Maschinen und Werkzeuge die auf 0,01mm genau gefertgig sind. Ind em bereich ist das noch relativ simpel und kein Hexenwerk. Die Regel gilt aber auch für die Fertigung auf 0,01mm genau und 0,001mm genau...Und da erkennt man dann schnell wo die Grenzen dieses Systems liegen. Die einzige Möglichkeit das zu verbessern liegt dann irgendwann darin, dass man die vorhanden Toleranzen nicht weiter verbessern kann. Man kann jetzt nur hergehen und anfangen die Tolerenzen zu ermitteln und Paarungen zu finden die möglichst perfekt zueinander passen. Das wird im übringen bei sehr sehr sehr vielen Herstellern so gemacht. In allen Bereichen. Von der Flugzeugen über Handys zu Autos und Bohrplattformen. Überall da von ausnahmslos die beste passung benötigt wird MUSS man so verfahren. Der eindeutige Nachteil ist natürlich, dass man einzelne Komponeten nicht so einfach Austauschen kann.

Da bitte nur mal im Hinterkopf behalten für den Rest der Diskussion.

Woher kommt die Wölbung wurde hier mehfach gefragt. Ich kann da gerne aus meinen langjähringen Erfahrung aus der Halbleiterverarbeitenden Industrie berichten, dann kriegt ihr da eventuell eine Vorstellung:

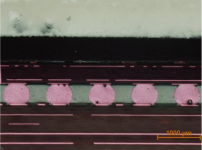

So ein Package besteht aus mehrern Schichten die mehr oder minder Steif miteinader verbunden sind. Da gibt es den Die selbst, eine Verbindungsschicht sowie das Trägersubstrat (i.d.R. das gleiche Mateirla worau die Leiterplatten gefertig sind, meist nur dünner)

Der Die selbst wird mit hoher Sicherheit sehr sehr plan sein. Das ist einfach aufgrund der extrem kleinen Strukturen nicht anders zu erwarten. wenn ich 7nm Strukturbreite habe, dann habe ich in den Eben keine Versatz von 0,01mm.

Der Verbindungsschicht selbst ist relativ genau, aber hier können schon die ersten 0,01-0,02mm Toleranz auftreten. Zulässig sind hier i.d.R 0,03mm!

Das große Fragezeichen ist das Trägersubstrat. Da ist nämlich kein homogener Werkstoff sondenr besteht nämlich aus Glasfasern, Harzen und Kupfer. Diese werden aus mehrern Schichten zusammengepresst und verklebt. Bei normalen leiterplatten können das bis zu 22 Lagen Kupfer sein (in Summe bis zu 30 lagen Kupfer und Glasfaser/Harz). Bei solchen Trägersubstraten reden sind das in der Regel 2-6 Schichten Kupfer, dazu noch Glasfaser und Harz und schon sind wir bei 0,5-1mm Gesamtdicke des Trägersubstrates. Und dieses kann eien Abweichung von bis zu 0,05mm Abweichung aufweisen, abhängig vond er Gesamtdicke.

Alleine hier könnten wir jetzt also schon fast 0,1mm Toleranz im schlimmsten Fall haben. Und es geht noch weiter.

Als nächstes muss der Chip ja irgendwie auf die Leiterplatte der Grafikkarte. Dazu wird gelötet. Da wir hier inzwsichen zum Schutz der Umwelt auf Blei verzichten, muss man hier inzwischen mit Temperaturen von ca. 245°C arbeiten (es gäbe auch andere Lote, aber die sind serh teuer und schmelzen schon bei 135°C, was in manchen Umgebungen nicht geeignet ist). Am Chip selbst sind bereits aus dem Packegin Lotperlen angebracht. Diese haben einen Durchmesser zwischen 1mm und 0,5mm, Abhängig vom Package und es BGA selbst. Je mehr Pins, desto kleiner die Lotperlen.

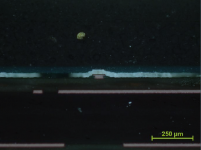

Auf die Leiterplatte wir dnun auch noch eine Lotpaste aufgetragen, in der Regel 0,2-0,3mm dick. Jetzt werden die BGAs mit leichtem Druck auf die Leiterplatte gesetzt und anschließend langsam auf 235°C aufgeheizt, dort bleiben sie dann 20-60 Sekunden und anschließend wird dann langsam runtergekühlt.

Wie man sich vorstellen kann entsteht da einiges an Spannung, da Wärme ja zum ausdehen führt. Wenn jetzt das Lot erkaltet(und das tut es am Rand des BGA nun mal zu allererst) kommt irgendwann der Punkt wo der BGA am rand schon fest ist, da das Lot erkaltet ist, in der Mitte habe ich aber noch Ausdehnung und einiges an Wärme. Da der Rand aber schon fest ist kann die Spannung da nicht mehr abgebaut werden. Das Material bleibt also in der MItte wo es ist und esentsteht ein kleiner Hügel. Neben der Temperatur selbst beeinflussen aber noch wezi weitere Faktoren die Verformung maßgeblich: die Größe des Bauteils (größere Chips dehnen sich mehr aus als kleine) und das Material bzw. der Materialmix. Und auch die Feuchtigkeit der Bauteile spielt eine Rolle. Je feuchter das Bauteil ist, desto stärker dehnt es sich aus (Thema Gasdruck). Bisweilen kann das ziemlich starke Verformungen hervorrufen, teilweise bis zum Abriss von Durchkontaktierungen. In dem Fall spielt aber die Feuchtigkeit keine Rolle (bzw. sollte sie nicht), da die Bauteile ja alle frisch sind und nicht Monat an der Luft oder verschweißt rumliegen.

Beim löten selbst kann auch sehr viel schief gehen. es kann zum Beispiel sein das ein Chip wesentlich tiefer absinkt als ein anderer, oder die Ecken eines Chips mehr oder weniger absinken.

Für alle das beschriebene gibt es jetzt Regel,Forschriften und Toleranzen. Wie genau das geprüft wird ist unterm Strich aber von zwei Faktoren abhängig: Wie schnell soll es gehen und was soll es kosten! Und da ein jeder von Euch natürlich möglichst schnell an sein Spielzeug kommen will und es natürlich auch einen bestimmten Preis nicht überschreiten soll kann ich mir vorstellen, das da in allen Beriechen gewissen Zugeständnisse gemacht wurden.

In Deutschland gibt es den FED, der für diese ganzen Prozesse bestimmte Richtlinien ausarbeitet. diese sind alle als IPC bezeichnet und befassen sinch mit den unterschiedlichsten Beriechen, angefangen bei der Leiterpaltte und dem material dafür selbst bis hin zu den Materialen zum verlöten und und und. Ich darf hier daraus nicht zitieren, aber nur so viel sei gesagt: die Toleranzen werden da zum Großteil in zehntelmm angegeben

Unterm Strich wird man sich aber darauf einstellen müssen, dass die Güte der Fertigung immer schwerer zu prüfen und im Rahmen zu halten sein wird. Da alle Beteiligten in der Fertigungskette aber voneinander abhängig sind wird es halt immer schwieriger werden diese ganzen Toleranzen zu erzeugen. Das Matching der komponenten untereinander wird da immer weiter eine große Rolle spielen, was es natürlich gerade für für die "Tuner" dann immer mehr zum Problem wird.

BTW: so ein Einpressteil,was in einem Kühlkörper steckt und wod ie Shraube durch die Leiterplatte reingeschraubt wird darf im übrigen eine Längentoleranz nach Norm von 0,1-0,3mm(je nach Gesamtlänge des Bauteils) aufweisen. und auch beim Einpressen selbst gibt es wieder Materialverwerfungen die ein Einpressen mal ein wenig mehr und mal ein wenig weniger zulassen. Wenn man kleine Stückzahlen fertig, dann kann man da noch manuell viel mit Gefühl erreichen, aber in der Massenproduktion müsste man das mit erheblichen Aufwand überwache und steuern.

In Summe sind das einfach so viiiieeele Punkte die da zusammen kommen. Ich selbst werde da jetzt noch 100 vergessen haben. Damit will ich sagen: so ein paar hunderstel Abweichung sind halt einfach die Realität. Und selbst 1-2 zehntel sind manchmal eben so.