S.nase

Urgestein

Warum auch immer, sind die meisten Wärmekontaktflächen im PC-Bereich heutzutage nicht besonders exakt plan geschliffen. Hier meine ersten Versuche zu dem Thema. Über Ideen oder Anregungen bin ich sehr Dankbar, in der Hoffnung das es auch noch bessere Methoden gibt, um ohne großen Maschinenpark brauchbar plan geschliffene Wärmekontaktflächen zu erstellen.

Wer schon Mal versucht hat ne Oberfläche möglichst plan zu schleifen, merkt ganz schnell, das das von Hand nicht wirklich einfach ist. Das liegt vor allem daran, das man von Hand immer einen irgendwie geartete Kippbewegung auf das Werkstück ausübt, und somit immer einen mehr oder weniger stark ausgeprägten "Buckel" in die Oberfläche schleift.

Um das zu verhindern, braucht man also einen Schleifschlitten, in dem man das Werkstück richtig fixieren kann, und der das Wippen aus der händischen Schleifbewegung minimiert.

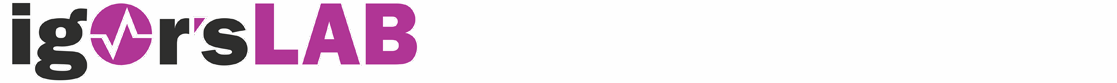

Erstes Versuchsobjekt ist ein Prozessor (Heatspreader) für AM4 Sockel. Da gestaltet es sich noch relativ einfach, einen Schleifschlitten ohne rießen Maschinenaufwand zu erstellen. Also hab ich mir kurzerhand ein defektes AM4 Mainboard geschnappt, und ganz brutal den AM4 stammt etwas Leitplatte drum herum ausgesägt. Klar war das anfangs eine etwas mulmiges Gefühl, mit einer PukSäge durch ein Mainboard zu schneiden. Aber für mich irreparabel defekt war das Motherboard ja auch schon vorher. Nur ein paar Bauelemente hab ich vor dem Aussägen noch von dem Mainboard geborgen. Man weiß ja nie ob man sowas Mal später noch irgendwie wiederverwenden kann.

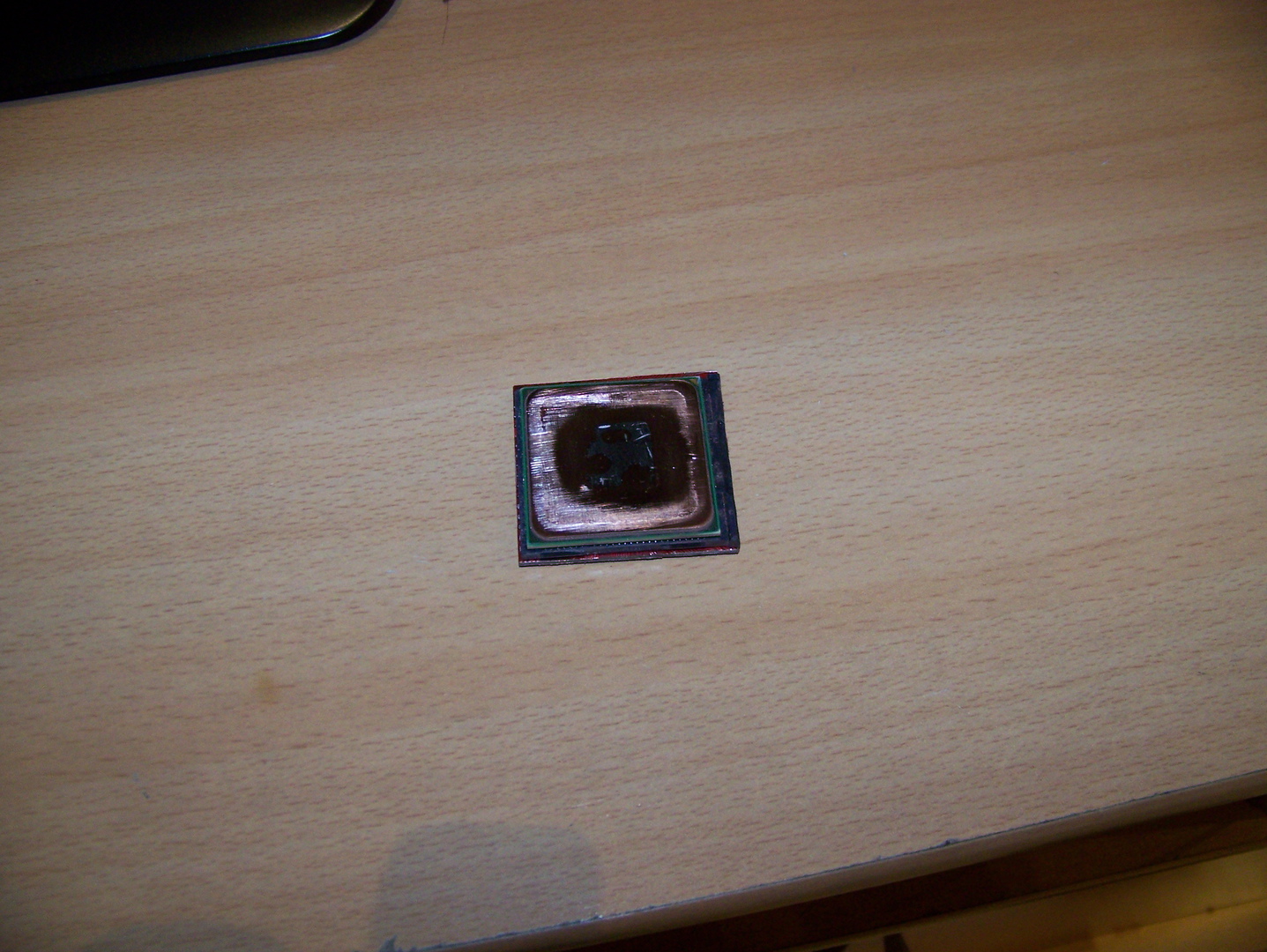

Da das Leiterplattenmaterial um den AM4 Sockel herum auch nicht besonders biegesteif ist, habe ich eine Standard CPU Stahlbackplate auf die Rückseite geklebt. In die vier Gewindebuchsen der Backplate habe ich vier Schrauben geschraubt. Deren sich langsam abnutzende Schraubenköpfe dienen als Gleiter für den Schleifschlitten, und die verhindern das der Schlitten schwankt. Anfangs hab ich es mit normalen PC Gehäuseschrauben als Gleiter versucht. Die sind aber nur auf "PfefferminzEisen" und haben sich viel zu schnell abgenutzt. Mit Edelstahlschrauben als Gleiter hat das viel besser funktioniert, weil die Edelstahlschrauben deutlich härter sind als das Kupfer vom Heatspreader.

Anfangs schauen die Schraubenköpfe noch etwas über der Heatspreader hinaus. Beim Schleifen auf einem planen Schleifbrett, werden zu Beginn nur die Schraubenköpfe immer flacher geschliffen. Sobald sie genug Material verloren haben, senkt sich auch der Heatspreader langsam auf das Schleifbrett ab, ohne das der Heatspreader wippt.

Als Schleifbrett habe ich eine dicke SiebdruckSperrholzPlatte gewählt, weil die auf ihrer glatten Seite relativ plan ist, und ich auch problemlos ein vernünftiges Sandpapier mit Patex auf der glatten Seite fest aufkleben kann. Beim Verkleben muß man nur darauf achten, den Kleber(Patex) möglichst dünn und gleichmäßig auf der Siebdruckplatte und der SandpapierRuckseite zu verteilen, damit das Sandpapier sich nicht wellt. Also ne dicke Patex Wurst auf die Fläche drücken, und mit einem Spachtel schnell und gleichmäßig möglichst dünn auf der gesamten Fläche verteilen. Wenn man dann nach sauberen Arbeiten und 15min Abtrockenzeit das Sandpapier auflegt und einmal gründlich feststeicht, hat man ein stabiles und völlig wellenfreies Schleifbrett. Und man kann das abgenutzte Schleifpapier mit Geweberücken auch wieder runter reißen, um nach dem Säubern mit Spiritus ein frisches Schleifpapier auf die Siebdruckplatte kleben zu können.

Von dem nachträglichen Nachpolieren mit feinerem Schleipapier bin ich wieder abgekommen. Weil man dann zwar ne schön spiegelnde Öberfläche erreicht, die aber dann oft auch wieder weniger plan ausfällt. Ich schleife übrigens auch mit dem NassSchleifpapier immer trocken, und sauge zwischendurch nur immer mal wieder den Kupfer Schleifstaub von dem Schleifpapier runter. Zum einen weil das trockene Schleifen weniger Sauerei macht, und zum anderen weil die Gleiter und das Werkstück auf dem feuchten Schleifstaub immer wieder zu sehr "aufschwimmen", und somit das Werkstück beim Schleifen wieder anfängt stärker zu wippen.

Schleifbewegungen mit dem Schlitten auf dem Schleifbrett mache ich immer nur hin und her(entlang der weiter entfernten Gleiter auf dem Schlitten). Bei kreisförmigen Schleifbewegungen entsteht oft wieder ein leichter Buckel auf dem Werkstück, weil die Schleifwege am Aussenradius der kreisförmigen Schleifbewegungen länger sind als im Zentrum der Kreisbewegung, und somit an den Aussenkanten des Werkstücks mehr Material abgeschliffen wird(meine Vermutung).

Wer schon Mal versucht hat ne Oberfläche möglichst plan zu schleifen, merkt ganz schnell, das das von Hand nicht wirklich einfach ist. Das liegt vor allem daran, das man von Hand immer einen irgendwie geartete Kippbewegung auf das Werkstück ausübt, und somit immer einen mehr oder weniger stark ausgeprägten "Buckel" in die Oberfläche schleift.

Um das zu verhindern, braucht man also einen Schleifschlitten, in dem man das Werkstück richtig fixieren kann, und der das Wippen aus der händischen Schleifbewegung minimiert.

Erstes Versuchsobjekt ist ein Prozessor (Heatspreader) für AM4 Sockel. Da gestaltet es sich noch relativ einfach, einen Schleifschlitten ohne rießen Maschinenaufwand zu erstellen. Also hab ich mir kurzerhand ein defektes AM4 Mainboard geschnappt, und ganz brutal den AM4 stammt etwas Leitplatte drum herum ausgesägt. Klar war das anfangs eine etwas mulmiges Gefühl, mit einer PukSäge durch ein Mainboard zu schneiden. Aber für mich irreparabel defekt war das Motherboard ja auch schon vorher. Nur ein paar Bauelemente hab ich vor dem Aussägen noch von dem Mainboard geborgen. Man weiß ja nie ob man sowas Mal später noch irgendwie wiederverwenden kann.

Da das Leiterplattenmaterial um den AM4 Sockel herum auch nicht besonders biegesteif ist, habe ich eine Standard CPU Stahlbackplate auf die Rückseite geklebt. In die vier Gewindebuchsen der Backplate habe ich vier Schrauben geschraubt. Deren sich langsam abnutzende Schraubenköpfe dienen als Gleiter für den Schleifschlitten, und die verhindern das der Schlitten schwankt. Anfangs hab ich es mit normalen PC Gehäuseschrauben als Gleiter versucht. Die sind aber nur auf "PfefferminzEisen" und haben sich viel zu schnell abgenutzt. Mit Edelstahlschrauben als Gleiter hat das viel besser funktioniert, weil die Edelstahlschrauben deutlich härter sind als das Kupfer vom Heatspreader.

Anfangs schauen die Schraubenköpfe noch etwas über der Heatspreader hinaus. Beim Schleifen auf einem planen Schleifbrett, werden zu Beginn nur die Schraubenköpfe immer flacher geschliffen. Sobald sie genug Material verloren haben, senkt sich auch der Heatspreader langsam auf das Schleifbrett ab, ohne das der Heatspreader wippt.

Als Schleifbrett habe ich eine dicke SiebdruckSperrholzPlatte gewählt, weil die auf ihrer glatten Seite relativ plan ist, und ich auch problemlos ein vernünftiges Sandpapier mit Patex auf der glatten Seite fest aufkleben kann. Beim Verkleben muß man nur darauf achten, den Kleber(Patex) möglichst dünn und gleichmäßig auf der Siebdruckplatte und der SandpapierRuckseite zu verteilen, damit das Sandpapier sich nicht wellt. Also ne dicke Patex Wurst auf die Fläche drücken, und mit einem Spachtel schnell und gleichmäßig möglichst dünn auf der gesamten Fläche verteilen. Wenn man dann nach sauberen Arbeiten und 15min Abtrockenzeit das Sandpapier auflegt und einmal gründlich feststeicht, hat man ein stabiles und völlig wellenfreies Schleifbrett. Und man kann das abgenutzte Schleifpapier mit Geweberücken auch wieder runter reißen, um nach dem Säubern mit Spiritus ein frisches Schleifpapier auf die Siebdruckplatte kleben zu können.

Von dem nachträglichen Nachpolieren mit feinerem Schleipapier bin ich wieder abgekommen. Weil man dann zwar ne schön spiegelnde Öberfläche erreicht, die aber dann oft auch wieder weniger plan ausfällt. Ich schleife übrigens auch mit dem NassSchleifpapier immer trocken, und sauge zwischendurch nur immer mal wieder den Kupfer Schleifstaub von dem Schleifpapier runter. Zum einen weil das trockene Schleifen weniger Sauerei macht, und zum anderen weil die Gleiter und das Werkstück auf dem feuchten Schleifstaub immer wieder zu sehr "aufschwimmen", und somit das Werkstück beim Schleifen wieder anfängt stärker zu wippen.

Schleifbewegungen mit dem Schlitten auf dem Schleifbrett mache ich immer nur hin und her(entlang der weiter entfernten Gleiter auf dem Schlitten). Bei kreisförmigen Schleifbewegungen entsteht oft wieder ein leichter Buckel auf dem Werkstück, weil die Schleifwege am Aussenradius der kreisförmigen Schleifbewegungen länger sind als im Zentrum der Kreisbewegung, und somit an den Aussenkanten des Werkstücks mehr Material abgeschliffen wird(meine Vermutung).