- Mitglied seit

- Jun 1, 2018

- Beiträge

- 10.196

- Bewertungspunkte

- 18.810

- Punkte

- 114

- Alter

- 59

- Standort

- Labor

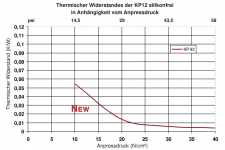

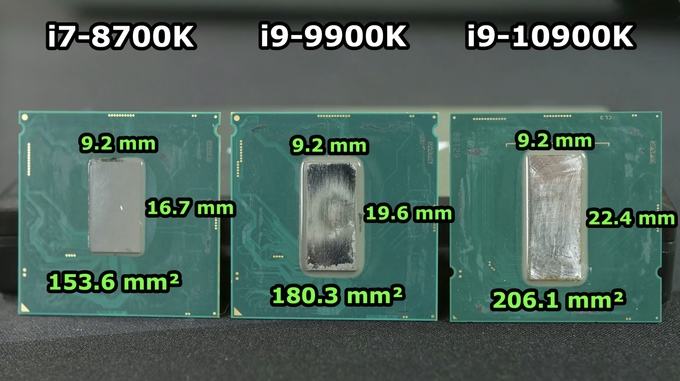

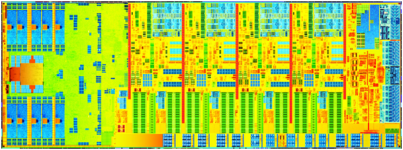

Das Geschäft mit der Wärmeleitpaste ist ein sehr profitables, das war so, ist so und wird wohl auch so bleiben. Nur was bedeutet der von der PR so gern genommene K-Wert eigentlich wirklich? Wir rechnen einmal nach, mit welchen Temperatur-Gewinnen oder -Verlusten man wirklich rechnen kann bzw. muss.

Ich bin heute rein zufällig mal wieder über ein Wärmeleitpasten-Review gestoßen, bei dessen Lektüre mir vor Staunen fast die Augen rausgefallen sind. Sicher, wer im Social Medium ein Testmuster erhält, sollte dieses nach Möglichkeit (so hofft es zumindest die PR-Kompanie) dann auch schön finden, nur sollte sich der Tester wenigstens nicht beim Schönfinden erwischen lassen und Temperaturunterschiede finden, die so auch theoretisch nie im Leben möglich sind. Man kann diese Unterschiede nämlich locker und einfach nachrechnen. Das glaubt Ihr nicht? Doch, es ist sogar relativ simpel, wenn man erst einmal weiß, wie.

>>> Hier geht es zum Originalartikel <<<

Ich bin heute rein zufällig mal wieder über ein Wärmeleitpasten-Review gestoßen, bei dessen Lektüre mir vor Staunen fast die Augen rausgefallen sind. Sicher, wer im Social Medium ein Testmuster erhält, sollte dieses nach Möglichkeit (so hofft es zumindest die PR-Kompanie) dann auch schön finden, nur sollte sich der Tester wenigstens nicht beim Schönfinden erwischen lassen und Temperaturunterschiede finden, die so auch theoretisch nie im Leben möglich sind. Man kann diese Unterschiede nämlich locker und einfach nachrechnen. Das glaubt Ihr nicht? Doch, es ist sogar relativ simpel, wenn man erst einmal weiß, wie.

>>> Hier geht es zum Originalartikel <<<

Zuletzt bearbeitet

: