Was steckt eigentlich wirklich an Arbeit und Know-How in einem modernen Computer-Netzteil? Wir kennen die fertigen Produkte, testen und vergleichen sie – mehr allerdings auch nicht. Die Foren sind voll mit offenen Fragen und oft genug fehlt die nötige Transparenz der Anbieter. Ich durfte erstmals 2014 halboffiziell hinter die Kulissen eines großen Auftragsfertigers blicken und begleite ein damals neues Produkt vom Prototypen bis hin zum serienreifen Netzteil.

Eines muss man be quiet! ja lassen – es gab (fast) keine Geheminisse voreinander, als wir erstmalig nicht nur fertige Samples in die Hand bekamen, sondern gemeinsam in Asien ins Allerheiligste der Netzteilfertiger durften. Natürlich kann man es sich leisten, den Wissendurst neugieriger Journalisten zu befriedigen, wenn man als Netzteilanbieter nichts zu verbergen hat. Trotzdem ist dies natürlich alles andere als selbstverständlich; es gibt praktisch nie einen Blick hinter die Kulissen. Ich will deshalb exemplarisch am Beispiel des quiet! Straight Power E10 zeigen (das dann natürlich auch ab und zu mal im Bild auftauchen wird), wie aus Plattformen, Ideen und Prototypen dann genau die Produkte entstehen, die wir aus den Medien und dem Handel kennen.

Bevor jedoch ein Netzteil in die Massenproduklion gehen kann, müssen zunächst viele Stationen und Tests durchlaufen werden. Deshalb wollen wir im ersten Teil unserer Asien- und Netzteil-Rundreise mit dem Hauptquartier der FSP Group in Taoyüanhsie (Taiwan) beginnen, wo wir neben dem Besuch der Entwicklungsabteilung auch ausnahmsweise mit ins Safety Lab durften.

Eines wollen wir jedoch auch voranstellen: Über Schaltungsdetails und Features wollen wir uns an dieser Stelle nicht auslassen, das überlassen wir später wieder den Reviewern und den Marketing-Abteilungen. Schließlich ist dies auch kein Netzteiltest oder Advertorial.

Wir wollen vielmehr eine einmalige Gelegenheit nutzen, um all jene Abläufe zu zeigen, die bisher nur wenige Eingeweihte und natürlich die Mitarbeiter selbst kennen. Und keine Angst: Theorie und Bilder halten sich ausgeglichen die Waage, so dass es weder staubtrockener Lesestoff, noch eine belanglose, bunte Fotostory werden wird. Aber eines wird es garantiert: Interessant!

Wie lange muss eigentlich ein Netzteil halten?

Hat man sich im Laufe der Entwicklungsphase für eine ganz bestimmte Plattform entschieden sowie seine eigenen Änderungen und Vorstellungen eingebracht und umgesetzt, dann muss man sich für eine möglichst zweckmäßige Bauelementebestückung entscheiden, die exakt den gesetzten Zielen und Maßstäben entspricht. Denn dadurch wird es sich entschieden, welches Bauelement oder welche Komponente später – vielleicht – als erstes einen Defekt aufweisen könnte. Jeder Hersteller plant diese Zeiten anders und lässt natürlich auch die kaufmännische Betrachtung mit einfließen. Dies geschieht sowohl automatisiert als auch manuell.

ATE Test (Automatic Test Equipment)

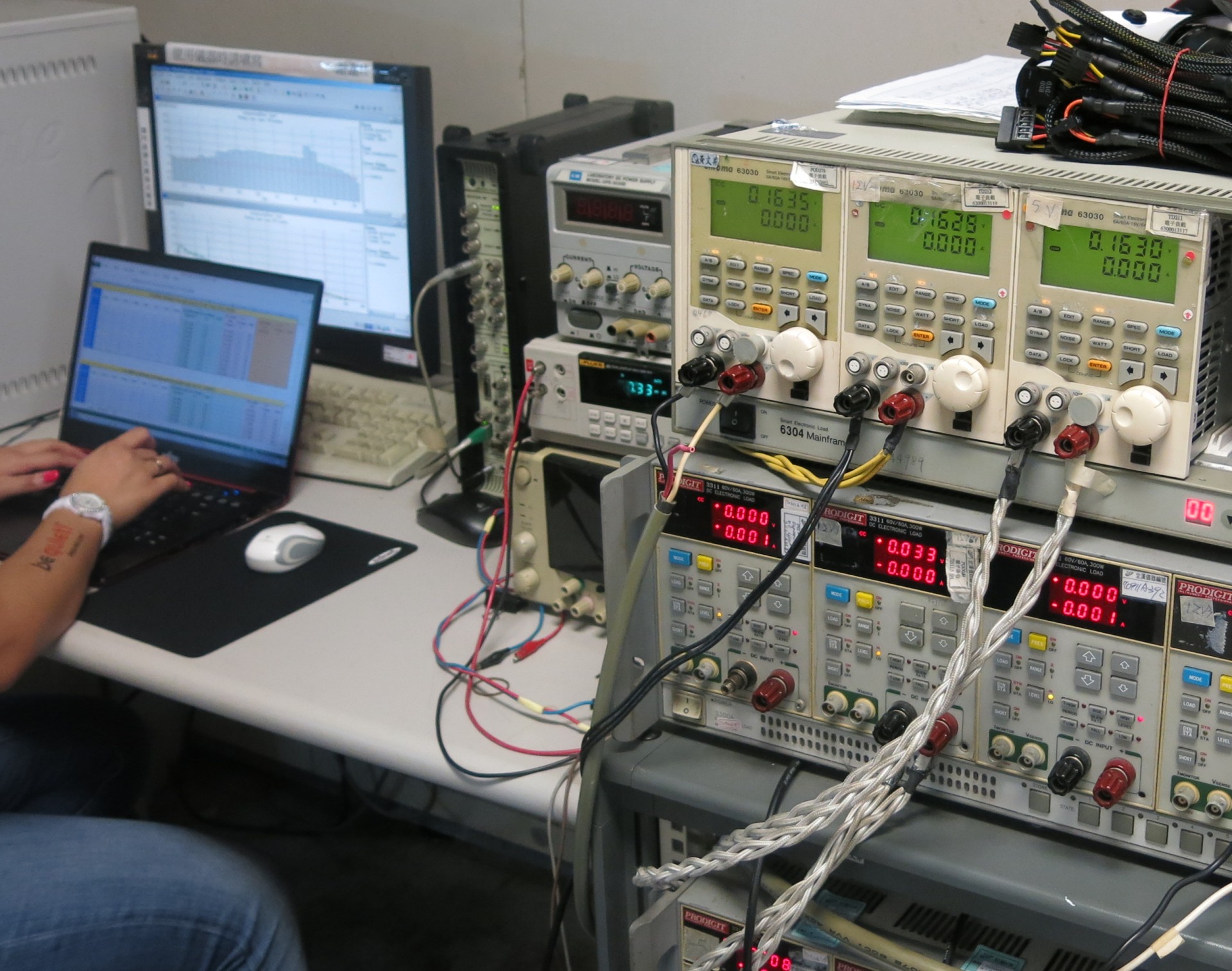

Bei diesem nach einem festgelegten Protokoll automatisch ablaufenden Test werden zunächst alle Baugruppen mit der meist noch vorläufigen Auswahl der Komponentenbestückung auf ihre Tauglichkeit und Belastbarkeit hin überprüft. Dabei kommt es nicht nur auf die Einhaltung der ausgewiesenen technischen Parameter an, sondern vor allem auf die Haltbarkeit selbst unter verschärften Bedingungen. Sind die Baugruppen funktionell wirklich so perfekt gestaltet, dass auch unter Bedingungen am Grenzbereich keine Ausfälle entstehen?

Passen die Modifizierungen und Optimierungen? Dies kann und muss im Vorfeld unbedingt simuliert werden, um die Qualität einer Plattform und deren Bestückung überhaupt garantieren zu können! Wenn auch nur ein einziger Test fehlschlägt, dann geht es zurück auf Spurensuche und die mögliche Abänderung von Schaltung oder Bauelementedimensionierung bzw. -auswahl. Welche Qualität wird benötigt – und stimmen die Datenblätter der Zulieferer wirklich?

Erst wenn dieser Test fehlerfrei durchlaufen werden konnte, werden weitere Schwachstellen gesucht, die eine Maschine nicht mehr finden kann. Jetzt ist nämlich wieder der Mensch mit seiner Intuition und Erfahrung gefragt.

Manueller Funktions- und Stresstest

Im letzten Durchlauf dieser Testreihe wird noch einmal manuell jedes einzelne Teil unter die Lupe genommen. Diesen Test muss jedes einzelne Bauteil schad- und folgenlos überstehen, zumal man dann anhand der „schwächsten“ Komponente auch über eine mögliche Mindestfunktionsdauer MTBF (Mean Time Between Failures) bis zum einem möglichen Ausfall urteilen kann. Hier entscheidet sich auch abschließend die Komponentenauswahl – es sei denn, in den folgenden, völlig anders gelagerten Tests ergeben sich noch unerwartete Schwachstellen.

Im Übrigen dürfen wir die Leser an dieser Stelle durchaus schon einmal beruhigen, denn bei einem wirklich zweckmäßig bestückten modernen Netzteil geht sowieso als erstes der Lüfter kaputt. Falls nicht, wird wohl dieser oder ein ähnlicher Test im Vorfeld mit Sicherheit gefehlt haben.

Environmental-Tests

Die verschiedensten Temperatur- und Klimabedingungen (Luftfeuchtigkeit) sind ebenfalls ein wichtiger Bestandteil. Schließlich muss ein Netzteil mittags um 12 Uhr in Afrika genau so sicher funktionieren (und halten) wie im hohen Norden Finnlands oder den Subtropen. Hierfür werden Extremsituationen simuliert, mit Hilfe derer man am Ende auch auf Nummer sicher gehen kann.

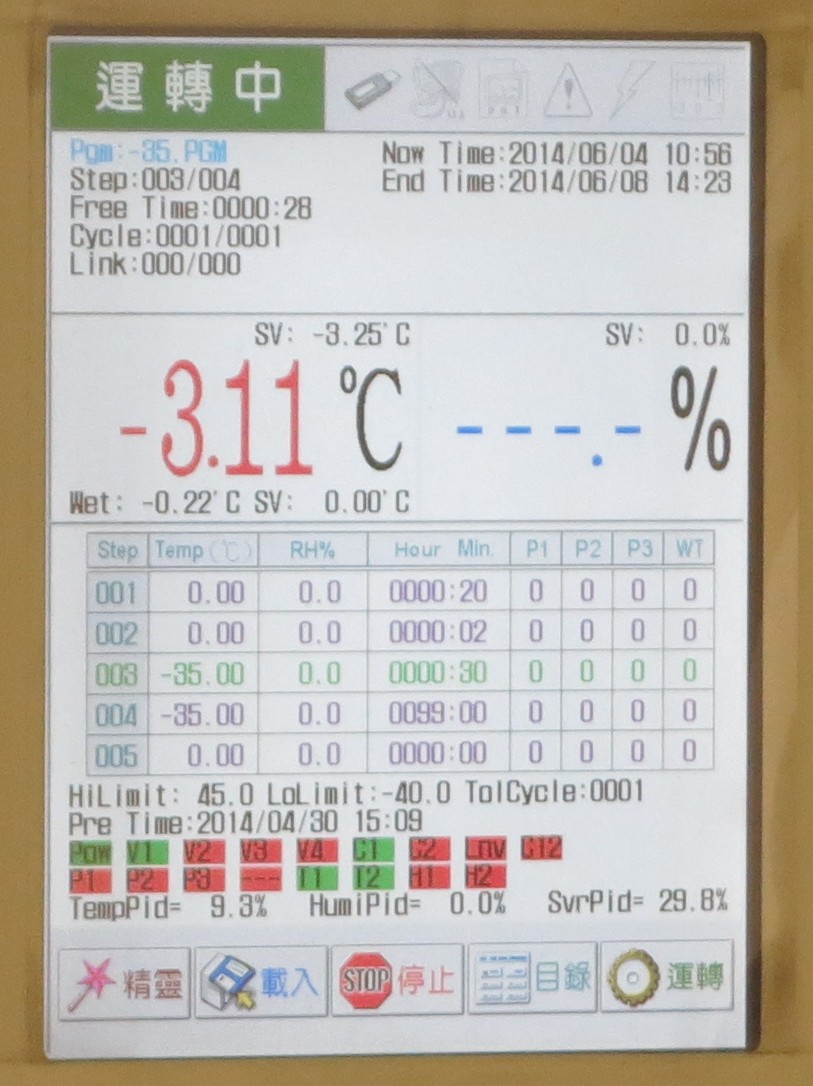

Übersteht das Netzteil diesen Test, garantiert es die Eignung für alle angestrebten Einsatzorte und man sichert sich zudem gegen mögliche Umwelteinflüsse ab, wie sie beim Versand oder der Lagerung auftreten können. Dinge wie mechanische Schäden, unzureichend bemessene Bauteile oder unzweckmäßige Verbindungen können so bereits vor der Massenproduktion erkannt und nach der Ursachenforschung abgestellt werden. Diese Tests laufen mit voller Belastung, wie wir an den daneben stehenden Chroma sehen können.

Temperatur-Schock

Im Prinzip ist der Shock-Test eine Weiterführung des Environmental-Tests, lässt aber das hier getestete Abkühlen, besser Einfrosten, wesentlich schneller ablaufen. Nicht von ungefähr nutzt man hier auf den Begriff Schock, denn diese Belastung muss erst einmal überstanden werden.

Hier handelt es sich jedoch um einen reinen Material-Test, der nicht mit Netzteillast durchgeführt wird. Allerdings treten bei diesem Test alle möglichen Materialfehler und Datenblattabweichungen schonungslos ans Tageslicht, wenn die Testkandidaten nach dem Test zur Funktionsprobe müssen. So mancher Haarriss oder das eine oder andere falsch dimensionierte Bauteil haben schon dafür gesorgt, dass ein Netzteil noch einmal auf den Prüfstand der Ingenieure musste.

Burn-In-Test

Das Gegenteil von kalt ist heiß und so muss jedes Netzteil auch noch für längere Zeit unter vollem Betrieb in den Schwitzkasten.

Hier müssen die neuen Prototypen nämlich beweisen, dass sie auch unter extrem hohen Temperaturen Last und Überlast auf längere Zeit unbeschadet überstehen. Es ist diesmal somit eine kombinierte Prüfung für Schaltungsaufbau, Bauteilauswahl und Kühlungskonzept.

Highly Accelerated Life Test (HALT)

Die sogenannte HALT-Prozedur ist am Ende nichts anderes als ein stark beschleunigter Lebensdauertest mit einem diesmal sogar absichtlich in Kauf genommenen Teil- oder Totalausfall des Testgerätes. Zu Anwendung kommt dafür eine spezielle Stresstestmethodik, die es erlaubt, die Produktsicherheit während des Entwicklungsprozesses möglichst schnell zu realisieren, da man hinterher bereits weiß, wo genau die Grenzen des aktuellen Entwicklungsstandes liegen.

Man könnte das Ganze vereinfacht auch als künstliche Alterung bezeichnen.

Man möchte mit HALT das mögliche Ausfallverhalten der elektronischen, elektrischen, mechanischen und elektro-mechanischen Komponenten überprüfen und setzt die Netzteile erneut so lange extremen thermischen, mechanischen und natürlich auch produktspezifischen Stresssituationen aus, bis die Funktion gestört wird. Dieser Prozess ist mehr oder weniger interaktiv, denn man kann bereits während des HALT-Verfahrens mögliche Ausfallursachen erkennen, benennen und auch durch Verbesserungen abstellen. Eine Durchlauf kann in im Extremfall sogar bis zu fünf Tage dauern.

Man findet auf diesem Wege Schwachstellen, die sonst eigentlich nur der Kunde und Anwender im Laufe der längeren Nutzungszeit bemerken würde. Leider setzen noch nicht alle Hersteller auf solch aufwändige, zeitintensive und damit auch kostenverursachende Tests, was sich spätestens dann rächt, wenn die RMA-Quote eines Produktes nach einer gewissen Zeit unnatürlich hoch ansteigt.

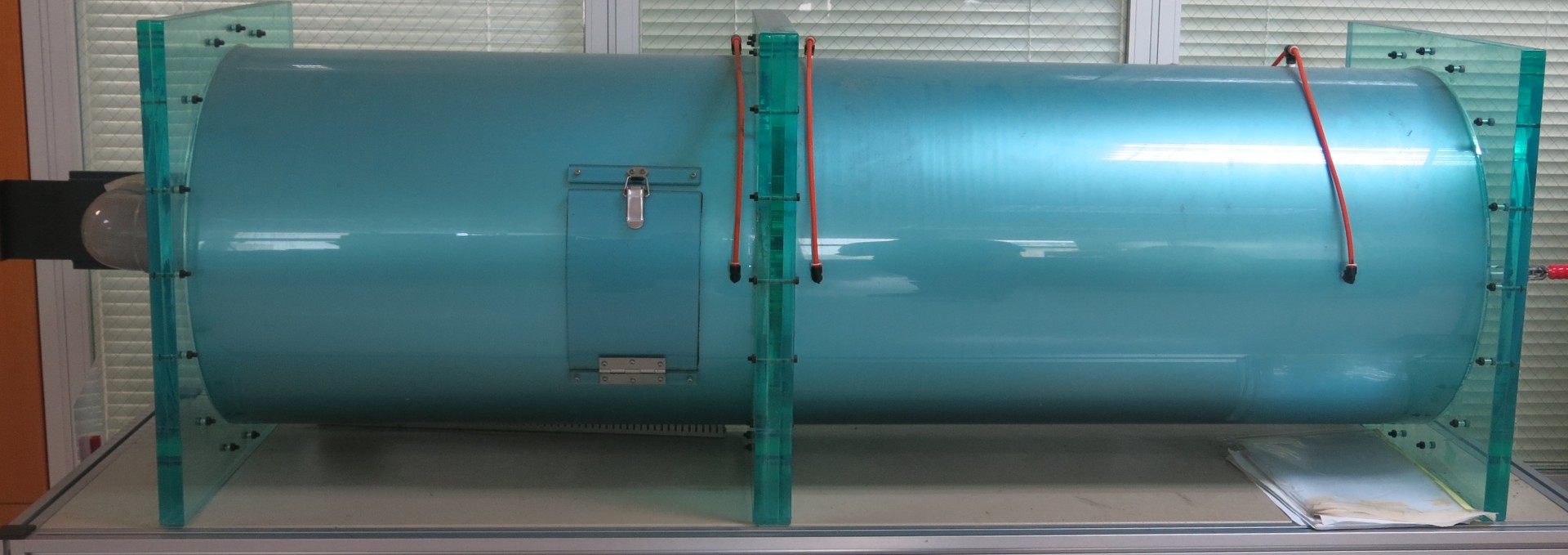

Netzteile und Windkanal?

Das klingt erst einmal etwas abwegig, ist es aber gar nicht. Neben der Tatsache, dass auch hier wiederum Klimabedingungen eine Rolle spielen können, geht es andererseits vor allem um das Strömungsverhalten im Netzteil und eventuelle Schwachstellen im Layout.

Ausserdem wird natürlich auch die Stabilitat der Konstruktion gegengetestet. Netzteile müssen sich in vielen Situationen im täglichen Einsatz bewähren, denn wenn wir mal ehrlich sind: Unser liebevoll gehegter und gepflegter Gaming-PC unterm Schreibtisch ist – wenn man die Gesamtstückzahlen aller produzierten Netzteile betrachtet – wohl eher doch eine Ausnahme.

Dass mit Netzteilen bei guten Fertigern auch Strömungs- und Drucktests gemacht werden, ist mit Sicherheit nur den wenigsten Nichteingeweihten bekannt.

Der ESD-Test (Electrostatic Discharge)

Für diesen Test simuliert man eine elektrostatische Entladung. Das ist ein plötzlicher und kurzeitig auftretender elektrischer Strom, der zwischen zwei Objekten mit unterschiedlichen elektrischen Potentialen fließen kann. So etwas kann im Extremfall sogar den Totalausfall des Netzteils verursachen.

Jedes Netzteil wird dazu an vielen, vorher genau festgelegten Stellen dieser Simulation eines heftigen Überschlags ausgesezt. Da es sich nicht um ein völlig geschlossenes Gehäuse handelt, ist dieser Test besonders wichtig, um beispielsweise testen, ob und wie sicher das aktuelle Gehäuse trotz vorhanderer Öffnungen im Ernstfall wirklich ist.

EFT-Test (Elektro-Fast-Transient) und Überspannungsfestigkeit (Surge)

Jetzt simuliert man auftretende Spitzen, die beispielsweise durch das Abschalten induktiver Lasten entstehen können. Das Wort Abschalten klingt vielleicht erst einmal gar nicht so gefährlich und die meisten werden auch nur die Einschaltproblematik und herausgesprungene Sicherungen kennen. Jedoch kommt der gern gebrachte Spruch, dass Geräte überwiegend beim Abschalten kaputt gehen, nun mal nicht so ganz von ungefähr.

Der Test der Überspannungsstörfestigkeit schließt schließlich eine Testreihe ab, denn man will ja auch vorher wissen, wie ein Netzteil auf so einen Extremfall – beispielsweise witterungsbedingte Überspannungen im Netz – reagiert.

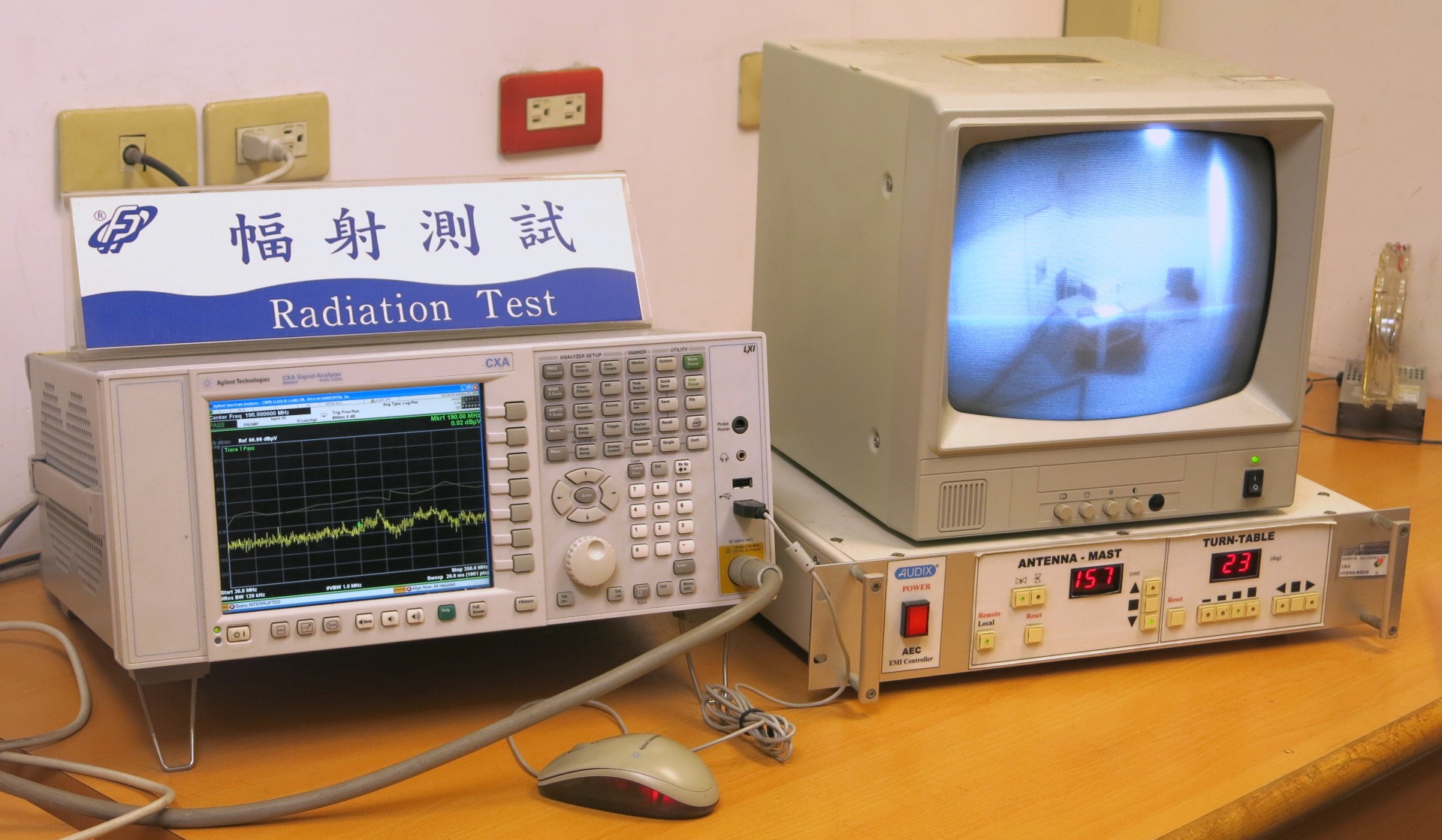

EMI (Electromagnetic Interference) und EMC (Electromagnetic Compatibility)

Bei diesen EMV-Tests (Elektromagnetische Verträglichkeit) unterscheiden wir zunächst erst einmal zwischen Störfestigkeitsprüfungen und Störaussendungsmessungen. Also umgangsprachlich verallgemeinert: Wie verträglich reagiert das Netzteil auf bösartigen Elektrosmog und wieviel solcher unerwünschter Strahung erzeugt es beim laufenden Betrieb selbst.

Zuerst testet man, was genau passiert, wenn das Netzteil unterschiedlichsten elekromagnetischen Wellen ausgesetzt wird, die nur irgendwie einen Realistätsbezug haben, im Test aber noch einmal um ein Vielfaches verstärkt auf das Testmuster treffen.

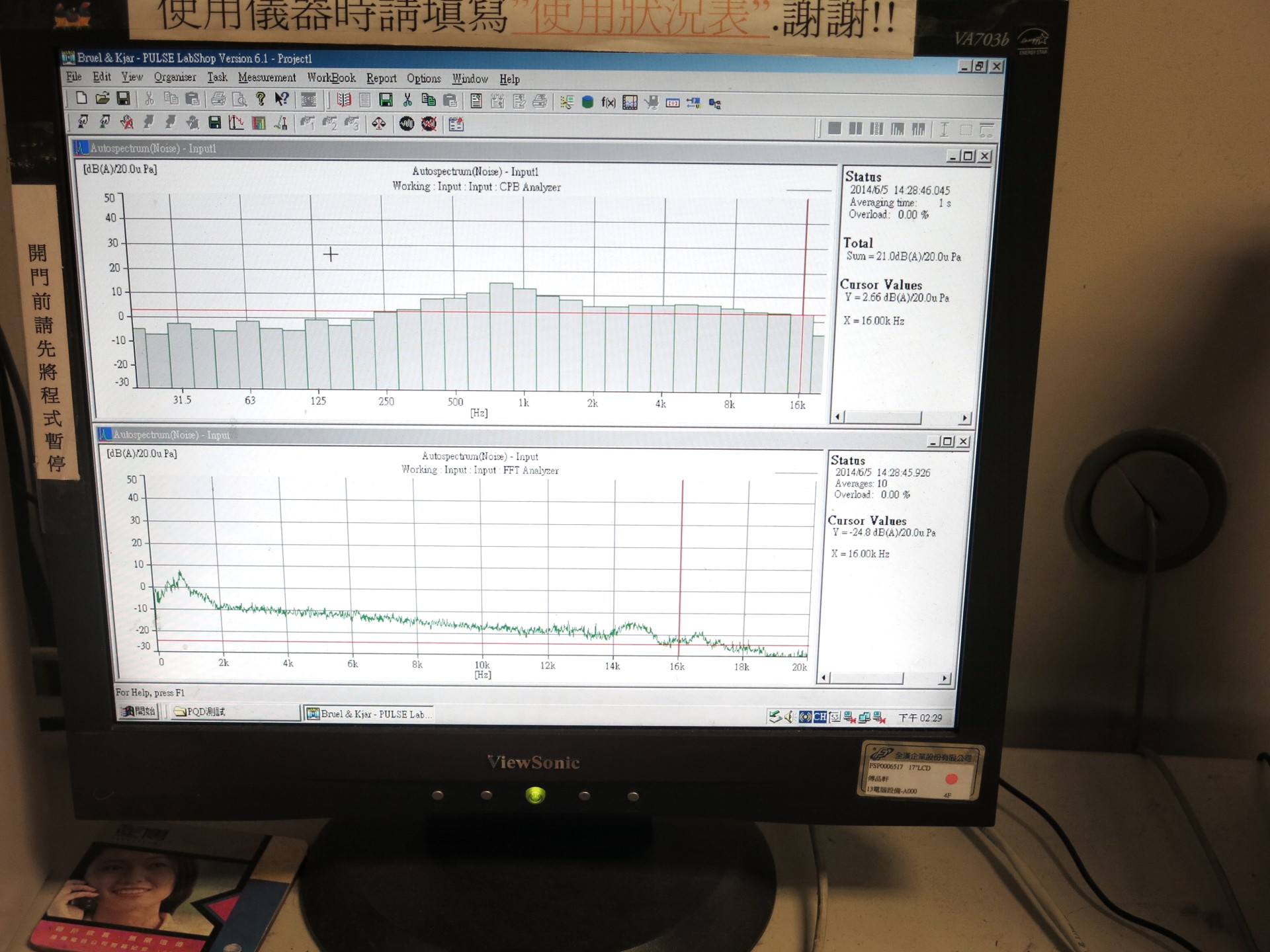

Danach wird genau der umgekehrte Fall simuliert und man misst sehr genau, ob das zu testende Netzteil zur heimischen Elektrosmog-Sendestation wird. Da es sich um relativ schnelle Schaltnetzteile handelt, liegen die Frequenzen und deren Oberwellen bereits im Hochfrequenzbereich und können andere Geräte und Funkverbindungen erheblich stören.

Das Equipment bei FSP ist gut geeignet, um beide Szenarien gut und vollständig abzudecken. Leider gibt sich nicht jeder Hersteller so viel Mühe. Wir begreifen an der Stelle einmal mehr, warum ein 10-Euro-Netzteil nur soviel kostet wie es leistet – beziehungsweise umgekehrt.

Wer sich als Hersteller die Mühe dieser und der vorangegangenen Test ganz oder auch nur teilweise entzieht, spart zwar Entwicklungszeit und erhebliche Kosten, aber er betrügt sich und seine Kunden am Ende selbst. Doch auch wenn ein Auftragsfertiger theoretisch die Möglichkeiten für solche Tests hätte, aber der Auftraggeber – also der Netzteilanbieter – lieber sparen möchte und etwas weglässt, ist dem Produkt am Ende nicht mehr zu helfen.

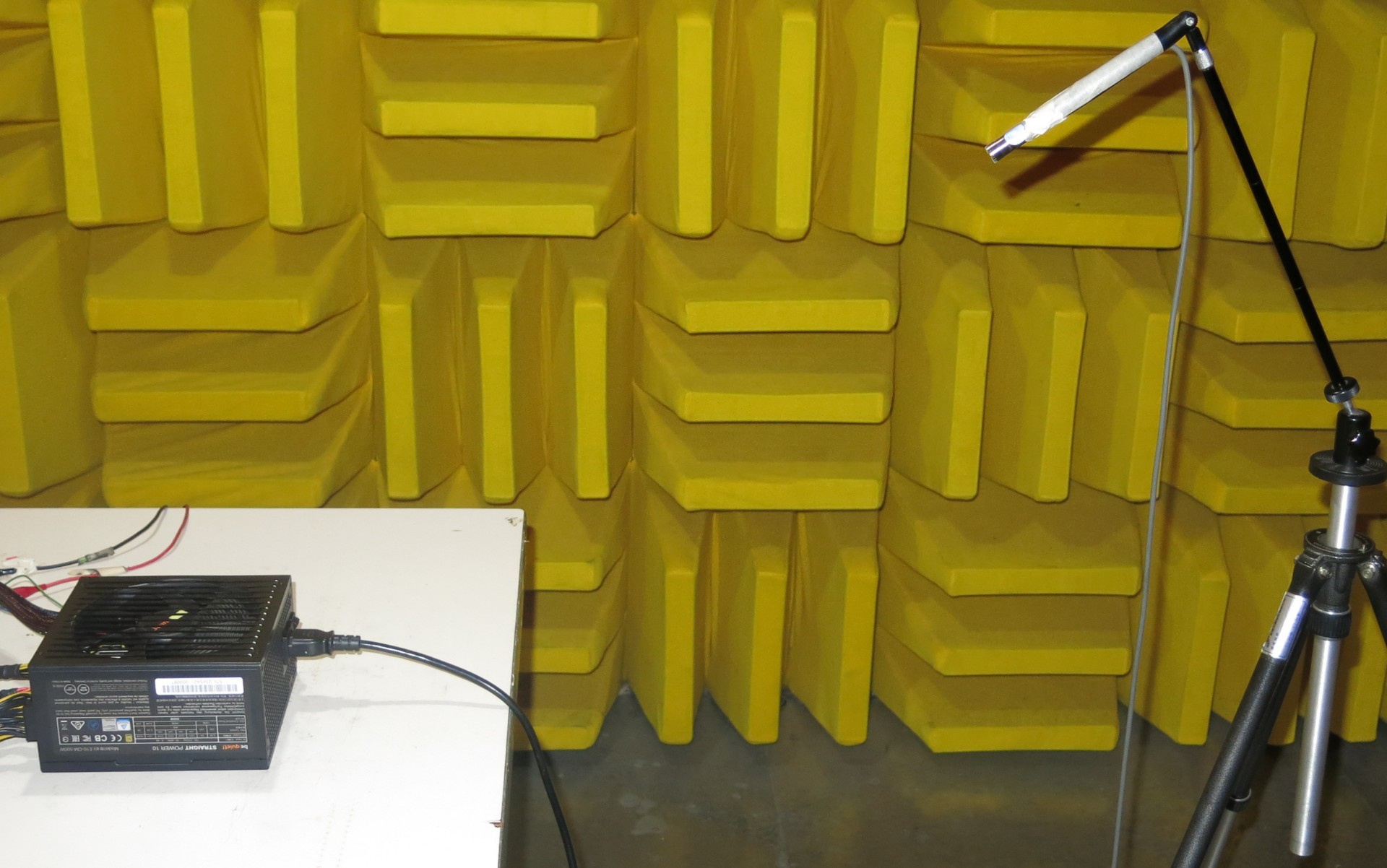

Leise Komponenten = leises Netzteil?

Landläufig stellt man sich diesen Punkt meist so vor: Es gibt aktive, semi-passive oder passive Netzteile. Bei den aktiven und semi-passiven baut man einen möglichst leisen und dabei trotzdem ausreichenden Lüfter ein und fertig ist das tolle, neue Netzteil. Weit gefehlt, denn allein für die Optimierung des Betriebsgeräuschs können Tage und sogar Wochen vergehen. Denn es gibt weitaus mehr Schallquellen und Wechselwirkungen innerhalb des Netzteilgehäuses, als man denken mag.

Genau deshalb darf man auch die anderen Geräuschquellen im Netzteil nicht außer auch lassen, denn je leiser beispielsweise ein Lüfter arbeit, um so eher hört man dann andere Geräusche. Selbst zu diesem Zeitpunkt kann man noch in einem gewissen Rahmen schaltungsspezifische Änderungen vornehmen und auch andere Bauelemente oder Komponenten testen.

Wir konnten den Ingenieur von be quiet! zwei Tage lang begleiten und auch sehen, wie aufwändig eine Optimierung im reflexionsarmen Raum wirklich ist. Da be quiet! beim Straight Power E10 einen komplett neuentwickelten Lüfter verwendet, muss für jede einzelne Wattklasse und die einzelnen Laststufen auch die Lüftersteuerung individuell angepasst werden.

Wie hoch muss eigentlich die Anlaufspannung sein, damit der Lüfter noch sicher anläuft? Und wie muss der Kurvenverlauf gestaltet werden, damit alle Lasten und Überlasten auch unter erschwerten Bedingungen sicher gekühlt verkraftet werden können? Der Fertiger ändert dann bei Bedarf in wenigen Minuten die Schaltung und das Testen beginnt von vorn – und das geht solange, bis das Optimum erreicht ist.

Der Testraum bei FSP besitzt dafür übrigens die für Besucher sehr unangenehme Eigenschaft, nicht nur den Schall zu schlucken, sondern auch hohe Temperaturen zu produzieren. Am Ende standen für das sichere Anlaufen der Lüfter weniger als 200 U/min auf dem Display. Das ist ein ein so guter Wert, dass man damit fast schon semi-passive Lösungen ad absurdum führt, weil man solche Lüfter einfach nicht hört. Dies haben wir im schwitzigen Selbstversuch mit einem sehr flauen Gefühl des Eingesperrtseins in der Praxis ausprobieren dürfen.

Man hört in solchen Situationen einfach alles – nicht nur die Lüfter, sondern auch beispielsweise Spulen und Kondensatoren. Also genau das, was unsere Leser immer gern als „elektrisches“ Geräusch bezeichnen. So ganz unrecht haben sie damit ja auch nicht – nur das wir bei diesem Modell nichts hörten.

Im Übrigen lässt sich auch das Verhalten der häufig genutzen Luftleitfolien ganz gut akustisch und thermisch austesten. Wenn ein Netzteil mit dem entsprechenden Aufwand geplant und die Wechselwirkungen der bestückten Platine samt ihrer Baulelemente sowie von Gehäuse und Lüfter selbst berücksichtigt wurden und werden, dann sind solche nachträglichen Kunstgriffe absolut überflüssig und zeugen nur von einer später hastig ausgeführten kosmetischen Korrektur einer ansonsten wohl eher unzulänglichen und kostensparenden Entwicklungsarbeit.

Das Safety-Lab ist so ziemlich das Allerheiligste einer Firma, aber wohl auch mit das Kostenintensivste. FSP besitzt alle notwenigen Zertifizierungen für die Sicherheit der Produkte und des Entwicklungs- bzw. Herstellungsprozesses. Das zeigt man dann auch zuerst ganz stolz, denn wie man uns versicherte, sind die Kosten für das Erreichen und Einhalten dieser Standards extrem hoch.

Die klimatischen Bedingungen im Safety-Lab sind klar geregelt – und es war der mit Abstand angenehmste Ort im ganzen Komplex. Doch wozu ist so ein Sicherheitslabor eigentlich noch zuständig, wenn man alle Tests der vorangegangenen Seiten bereits erfolgreich absolviert hat?

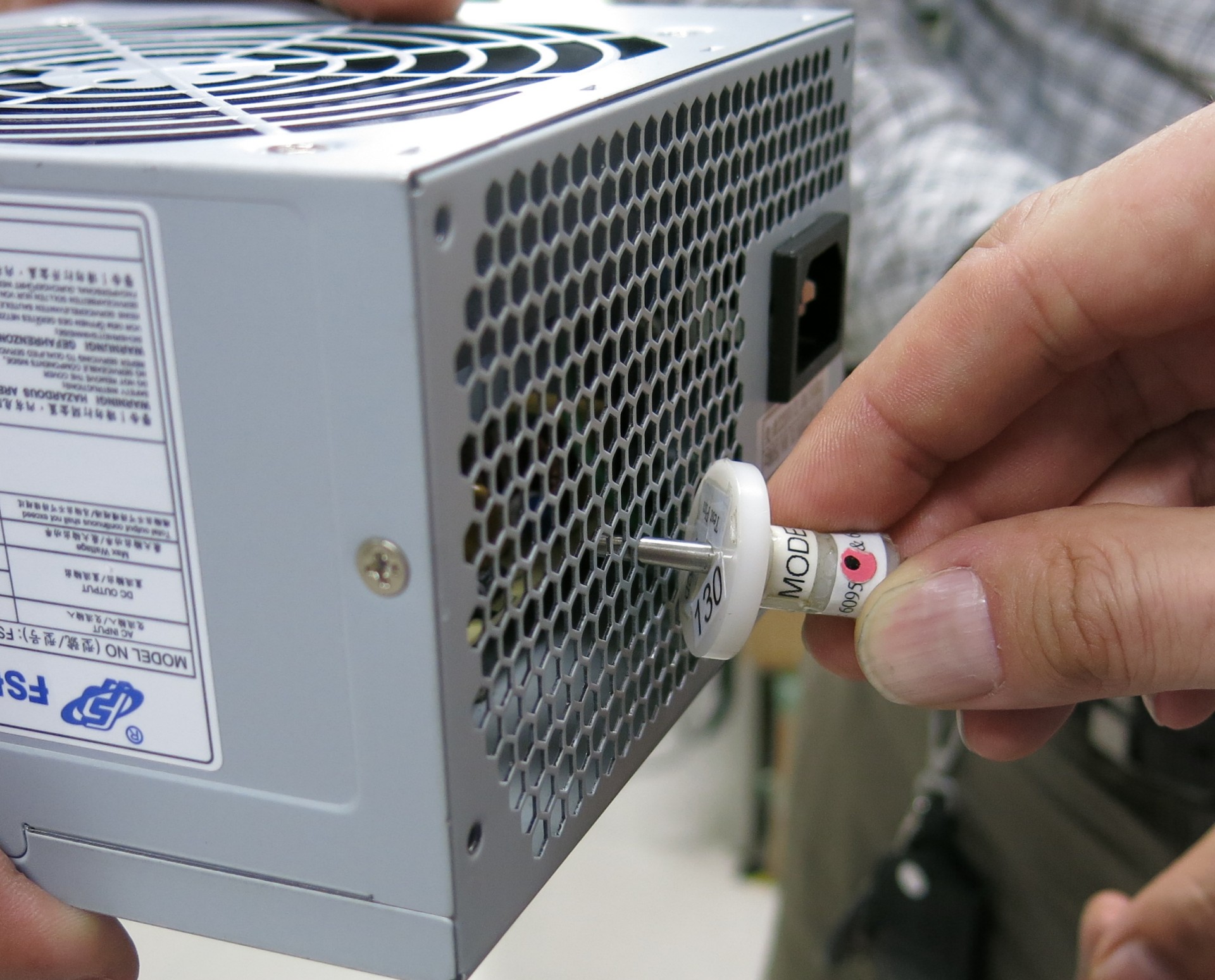

Es sind Dinge wie der Verbraucherschutz, die hier im Fokus stehen. Natürlich sind nicht alle Tests hochtechnlologisch und teuer, sondern manchmar auch verblüffend trivial. Weniger wichtig sind sie deshalb noch lange nicht. Fangen wir also zunächst mit dem ganz Einfachen an. Es werden beispielsweise die wabenförmigen Öffnungen darauf hin gestestet, ob später kleine Kinderfinger nicht etwa unbeabsichtigt spannungsführenden Teilen zu nahe kommen könnten.

Auch der Insertion-Test ist wichtig, wenn es um den Mindestabstand zu spannungsführenden Teilen geht, falls später unbeabsichtigt ein Gegenstand durch die rückseitigen Öffnungen hineinragt.

Hier wird wirklich genau gemessen, denn es geht – wie der Name das Labors es ja bereits sagt – um die pure Sicherheit der Anwender.

Was passiert eigentlich bei 40 °C und 95 % Luftfeuchtigkeit? Funktioniert der Schutz noch oder besteht durch die hohe Feuchtigkeit bereits die Gefahr eines Stromschlags? Ganz so abwegig ist dieser Test übrigens nicht, denn man hätte ihn auf Taiwan an manchen Tagen wohl auch ohne teure Technik einfach auf dem Hotelbalkon machen können.

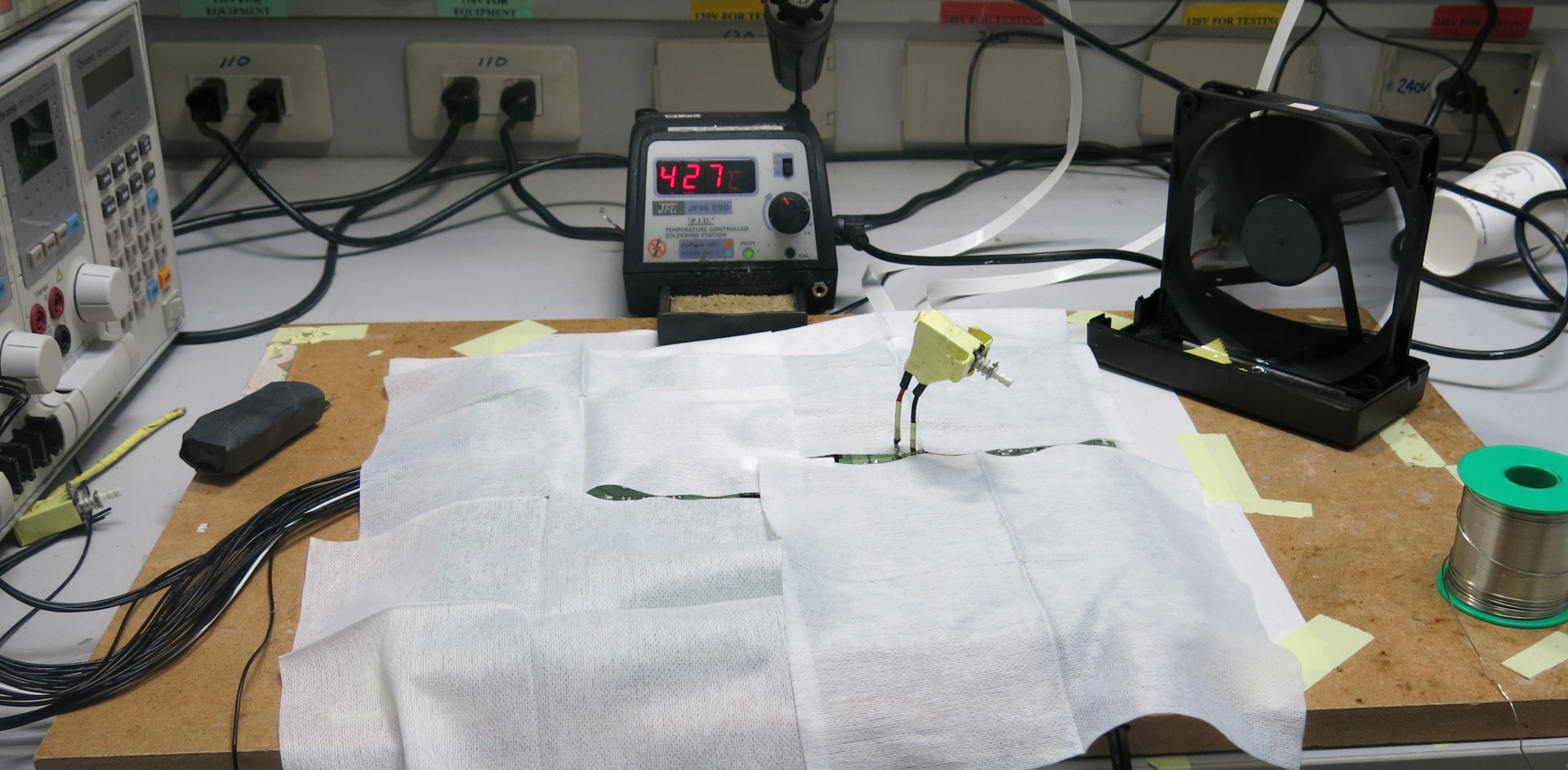

Das nächste Bild zeigt keine Platinenbestattung Erster Klasse, sondern das vermeintliche Leichentuch ist ein ganz spezielles Textil, das sich ab einer bestimmten Temparatur anfängt zu verfärben. Es ersetzt teure Thermokameras, denn oft genug bleibt gar kein Platz, um so eine Kamera überhaupt unterzubringen.

Andere Dinge dürfen wir leider nicht in Bildern zeigen (konnten sie aber zumindest sehen), aber neben Belastungs-, Druck- und Falltests, die uns an eines der großen TÜV-Labore erinnern, stehen auch jede Menge Testkammern für gezielte Langzeittests in Reih und Glied. Zuletzt zeigen wir noch eine kleine Besonderheit von FSP, die als Energiegroßabnehmer sogar über zwei Stromnetze verfügen. Fällt der eine Versorger aus, kann auf eigenen Leitungen weiter Strom vom Kraftwerk bezogen werden. Das ist vor allem deshalb wichtig, weil Messreihen und Tests über Tage, Wochen und sogar Monate dauern können und auch das Kalibrieren und Wiederanfahren der Apparturen extrem (zeit-)aufwändig ist.

Viele Dinge laufen in der Entwicklung parallel, so auch die Tests an der Elektronik, die Entwicklung des Gehäuses und – wie beim Straight Power E10 – auch die eines völlig neuartigen Lüfters. Deshalb sehen die einzelnen Prototypen auch nie wirklich verkaufsfertig aus und sie werden auch nur soweit finalisiert, wie es für den jeweiligen Test notwendig ist.

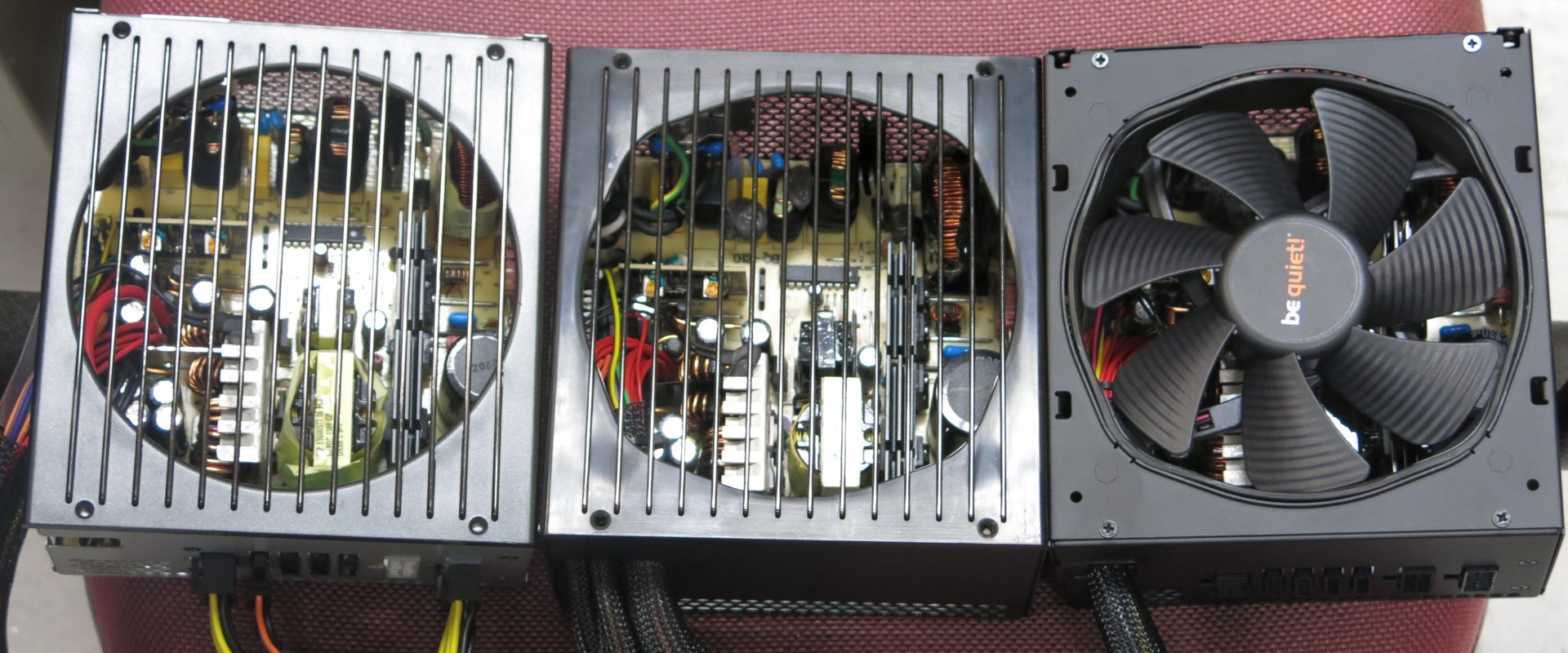

Wie wir auf den letzten Seiten gesehen haben, können sich im Verlauf der Entwicklungs- und Testzeit noch viele Änderungen ergeben. Das nächste Bild zeigt so einen Prozess sehr deutlich. Das erste Netzteil sitzt in einem alten, das mittlere schon in einem neueren Gehäuse – und beides sind Zwischenlösungen. Erst das rechte verfügt dann auch über einen Lüfter, besitzt dafür aber weniger Zierrat, der für die Tests nicht nötig ist. Der Lüfter kommt zusammen mit einem geänderten Design der Öffnung, was unter Strich messbare Verbesserungen ergab.

Es sind genau diese Feinheiten, die in Abstimmung mit dem Platinen-Design und der Anordnung und Ausführung der relevanten Bauelemente (z.B. Kühlkörper) für gute Kühlung UND leisen Betrieb sorgen. Nur muss man sich eben diesem sehr zeitraubenen Prozess unterziehen und auch die Kosten dafür tragen (wollen). Den Begriff „Golden Sample“ gibt es übrigens wirklich. Allerdings sind damit nicht speziell präparierte Netzteile für neugierige Tester gemeint, sondern die noch überwiegend manuell als Kleinserie gefertigten letzten Muster vor dem eigentlichen Start der Massenproduktion. Diese Prototypen haben dann alle ihre Schuldigkeit getan

Die neuen E10 von be quiet! wurden in Form dieser Golden Samples übrigens auch im realen Betrieb mit aktuellen Grafikkarten getestet, um der Problematik der schnellen Lastwechsel gerecht zu werden. Wie wir es in unserem vorangegangenen Grundlagenartikel über Grafikkarten und Netzteilproblematik bereits schrieben – es ist nicht ohne, was da in der Realität auf die Netzteile einprasselt und mit einer Chroma lässt sich dieses Lastwechselverhalten auch schlecht simulieren.

Unsichtbar und doch allgegenwärtig

Firmenbesuche und Besichtigungen sind nicht nur interessant, sondern besitzen auch einen ganz besonderen Charme, dem man sich nur schwer entziehen kann – auch wenn es eben kein Urlaub, sondern „nur“ ein Arbeitsbesuch war. Dazu gehören auch das soziale Umfeld und die einzelnen Firmenphilosophien für den Umgang mit den Beschäftigen. Wir können uns an dieser Stelle nur noch einmal bei allen Beteiligten bedanken, dass wir für ein paar Tage völlig normal und ohne gestellte Events sowie abgesperrte Bereiche in den normalen Arbeits- und Testalltag mit eintauchen durften.

Da darf dann auch ein deftiges Lunch-Paket nicht fehlen, denn Pausen gab es erstaunlicherweise auch. Fast Food auf Taiwanesisch:

Wer generell denkt, ein asiatischer Betrieb wäre wie jeder andere, der irrt gewaltig. Wer heute als Netzteilanbieter einen großen Auftragsfertiger sucht, wird immer vor dem Dilemma stehen, jemanden zu finden, der kostengünstig, technisch hochwertig sowie mit dem nötigen Background wie einem guten Testlabor produzieren kann und dabei trotzdem die soziale Komponente nicht aus den Augen verliert. Ein asiatischer Fertiger wird am Ende allerdings nur dann zu 100 Prozent den speziellen Anforderungen und Ansprüchen des Auftraggebers gerecht werden (können), wenn dessen Ingenieure ständig vor Ort sind und aktiv am Entwicklungsprozess teilnehmen bzw. diesen sogar leiten und bestimmen.

Einfach mal so was einkaufen und umlabeln geht definitiv schief; hier ist wirklich Präsenz gefragt. Leider gehen diesen Aufwand nur die wenigsten Anbieter ein, was eigentlich unverständlich ist. Dazu gehört bei FSP auch die Dachterasse für die Mitarbeiter der Testlabore (und Nutzung als Raucherinsel)

Ausblick auf das, was folgt

Nachdem wir gesehen haben, welche Stationen ein Produkt wie das neue be quiet! Straight Power E10 durchlaufen muss, bevor man es in die Massenproduktion schicken und danach auf den Kunden loslassen kann, wollen wir im nächsten Teil erstmals zeigen, wie so ein Netzteil dann auch Schritt für Schritt montiert, geprüft und verpackt wird. Die Reise ist also noch lange nicht zu Ende, führt uns aber dann von Taiwan zurück aufs Festland…

- 1 - Auf Spurensuche in Asien

- 2 - Absicherung der Haltbarkeit (MTBF)

- 3 - Heiß und kalt: Einwirkung von Umwelteinflüssen

- 4 - Abschätzen der Lebensdauer: HALT

- 5 - Viel Wind und jede Menge Druck

- 6 - Elektrostatik, induktive Spitzen und Störfestigkeit

- 7 - Strahleman oder Sendepause? EMV-Tests

- 8 - Geräuschentwicklung und -optimierung

- 9 - Mit Sicherheit: Safety first

- 10 - Vom Prototyp zum Golden Sample

- 11 - Zusammenfassung und Fazit

4 Antworten

Kommentar

Lade neue Kommentare

Urgestein

Veteran

1

Veteran

Alle Kommentare lesen unter igor´sLAB Community →